Pe квадратные пакеты

PE квадратные пакеты… Звучит просто, правда? Но за кажущейся простотой скрывается целый ряд нюансов, которые часто упускают из виду. Многие начинают с мысли 'выдавил пленку, сложил пакет', но это далеко не все. Я, признаться, когда начинал, тоже совершал много ошибок, и вот, спустя годы работы в области полимерных материалов, могу сказать, что успех в этой сфере требует куда более глубокого понимания процессов и материалов. Хочу поделиться опытом, не претендуя на абсолютную истину, а лишь предлагая некоторые наблюдения и решения, которые, надеюсь, будут полезны.

Типы PE пакетов: выбор материала и технологические особенности

В первую очередь, важно понимать, что под PE пакетами подразумевается не однородный продукт. Это целое семейство изделий, различающихся по толщине, плотности, типу полиэтилена и способу изготовления. Наиболее распространенные варианты – это пакеты из полиэтилена высокой плотности (HDPE) и полиэтилена низкой плотности (LDPE). HDPE, конечно, прочнее и устойчивее к механическим воздействиям, поэтому чаще используется для упаковки тяжелых товаров. LDPE же легче и эластичнее, что делает его идеальным выбором для пищевых продуктов и легкой промышленности. Важно не просто выбрать материал, но и правильно подобрать его сорт и степень кристалличности – это напрямую влияет на механические свойства будущего изделия.

И вот тут возникают вопросы совместимости. Например, для упаковки продуктов питания необходимо использовать полиэтилен, сертифицированный для контакта с пищевыми продуктами. Это не просто маркетинговый ход, а строгий нормативный показатель, подтверждаемый соответствующими документами. Мы однажды потратили немало времени и денег на разработку дизайна пакета, а потом выяснилось, что использованный полиэтилен не соответствует требованиям безопасности. Это был болезненный урок, который научил нас всегда тщательно проверять сертификацию материалов.

Квадратные пакеты, в частности, часто требуют более сложной технологии изготовления, чем пакеты стандартной формы. Необходим точный расчет размеров и геометрии, а также использование специального оборудования для формирования клапанов и швов. В конечном итоге это влияет на общую стоимость производства. Поэтому, прежде чем приступать к массовому производству, стоит провести детальный экономический анализ и оценить возможные риски.

Проблемы с адгезией и качеством швов

Один из самых частых проблем в производстве PE пакетов – это низкая адгезия при сварке. Особенно это актуально для пакетов, изготовленных из LDPE. Причина может крыться в неправильном выборе сварного оборудования, недостаточной температуре нагрева или загрязненной поверхности материала. Некачественные швы приводят к тому, что пакеты быстро рвутся и теряют свою функциональность. В нашем случае, мы экспериментировали с разными типами сварных головки, пока не нашли оптимальное решение для конкретного материала и толщины пленки. Было много отходов, но в итоге мы добились стабильно высокого качества швов.

Не стоит недооценивать роль влажности. Влажный материал хуже сваривается, поэтому важно обеспечить сухой воздух в цехе. Мы установили систему осушения воздуха, что значительно улучшило качество швов и снизило количество брака. Важно также следить за чистотой оборудования и своевременно проводить его техническое обслуживание. Это касается не только сварного оборудования, но и всех остальных машин, используемых в процессе производства.

В некоторых случаях, проблемы с адгезией возникают из-за несовместимости полиэтилена с используемым клеем. Важно использовать клей, специально разработанный для работы с конкретным типом полиэтилена. Мы однажды использовали дешевый универсальный клей, который оказался совершенно непригодным для нашего материала. В итоге, пришлось переделывать весь партию пакетов, что повлекло за собой значительные убытки. При выборе клея, стоит ориентироваться на рекомендации производителя и проводить тестовые испытания.

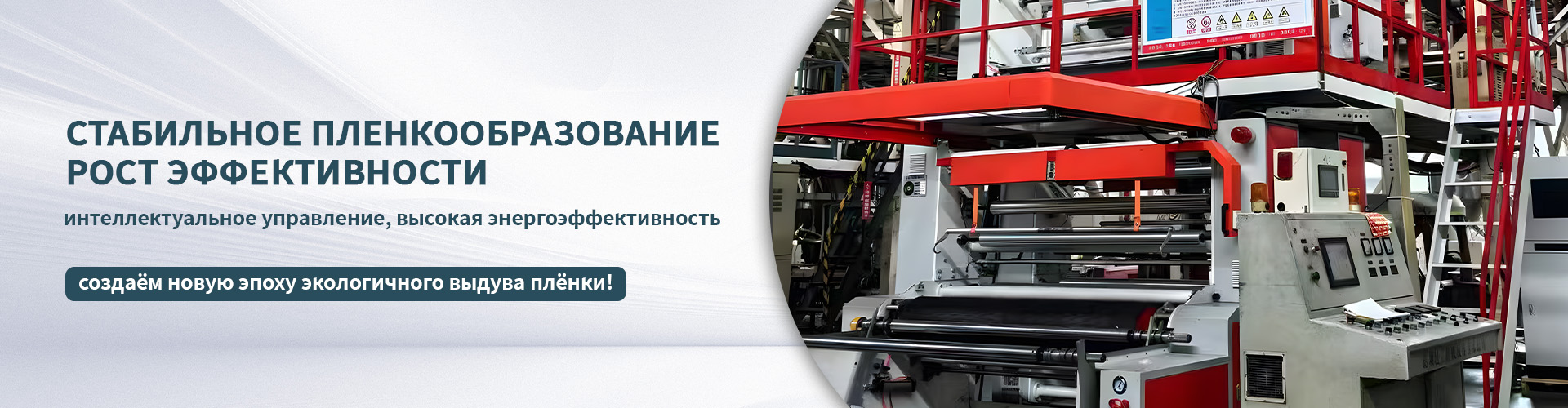

Автоматизация и эффективность производства

Современное производство PE пакетов немыслимо без автоматизации. Конечно, для небольших объемов производства можно обойтись ручным трудом, но для крупных предприятий автоматизация – это необходимость. Автоматизированные линии позволяют значительно увеличить производительность, снизить затраты на рабочую силу и повысить качество продукции. ООО Чэнду Цзиньхэ Пластик Индастриз активно внедряет современные автоматизированные линии, что позволяет нам оставаться конкурентоспособными на рынке.

Но автоматизация – это не только про машины. Это еще и про квалифицированный персонал, который умеет управлять оборудованием и контролировать производственный процесс. Мы постоянно инвестируем в обучение наших сотрудников, чтобы они могли эффективно использовать новейшие технологии. Важно также внедрять системы мониторинга и анализа данных, чтобы своевременно выявлять и устранять возникающие проблемы. Это позволяет нам оптимизировать производственный процесс и снизить количество брака.

Один из интересных примеров автоматизации – это использование роботов для формирования и обрезки пакетов. Это позволяет значительно увеличить скорость производства и снизить нагрузку на персонал. Роботы также позволяют обеспечить более высокое качество формирования пакетов, так как они работают с высокой точностью и повторяемостью. Однако, внедрение роботов – это серьезное вложение, которое требует тщательного планирования и подготовки.

Экологические аспекты и переработка

Нельзя забывать и об экологических аспектах производства PE пакетов. Полиэтилен – это не биоразлагаемый материал, поэтому его утилизация является серьезной проблемой. Сейчас активно разрабатываются новые технологии переработки полиэтилена, но пока что они не получили широкого распространения. Мы стараемся максимально использовать вторичное сырье в производстве пакетов и продвигать идеи по повторному использованию пакетов. Это не только экологически ответственный подход, но и экономически выгодный. Например, мы сотрудничаем с местными предприятиями по переработке полиэтилена, что позволяет нам снизить затраты на сырье и уменьшить воздействие на окружающую среду.

Еще одним важным аспектом является снижение потребления полиэтилена в производстве пакетов. Это можно достичь за счет использования более тонкой пленки и оптимизации дизайна пакета. Мы постоянно работаем над улучшением технических характеристик наших пакетов, чтобы снизить их вес и объем. Важно также информировать потребителей о необходимости повторного использования пакетов и продвигать альтернативные варианты упаковки.

Мы видим растущий интерес к биоразлагаемым пакетам, изготовленным из кукурузного крахмала или других возобновляемых ресурсов. Однако, стоимость таких пакетов пока что значительно выше, чем у традиционных полиэтиленовых. Поэтому, пока что биоразлагаемые пакеты используются в основном для специализированных целей, таких как упаковка продуктов питания или товаров для одноразового использования. Но, с развитием технологий, мы уверены, что биоразлагаемые пакеты станут более доступными и популярными.

Будущее PE пакетов: инновации и перспективы

Производство PE пакетов – это динамично развивающаяся отрасль. Постоянно появляются новые материалы, технологии и тенденции. В будущем, мы видим дальнейшее развитие автоматизации, внедрение новых методов переработки полиэтилена и увеличение использования биоразлагаемых материалов. Также, мы ожидаем рост спроса на персонализированные пакеты с использованием современных технологий печати. Потребители все больше ценят индивидуальность и уникальность, поэтому пакеты с логотипом компании или индивидуальным дизайном будут пользоваться все большей популярностью.

Мы продолжаем изучать новые материалы и технологии, чтобы предлагать нашим клиентам самые современные и эффективные решения. Особое внимание мы уделяем разработке экологически чистых и устойчивых пакетов, которые не наносят вреда окружающей среде. Мы уверены, что будущее полиэтиленовых пакетов – это сочетание инноваций, эффективности и экологической ответственности.

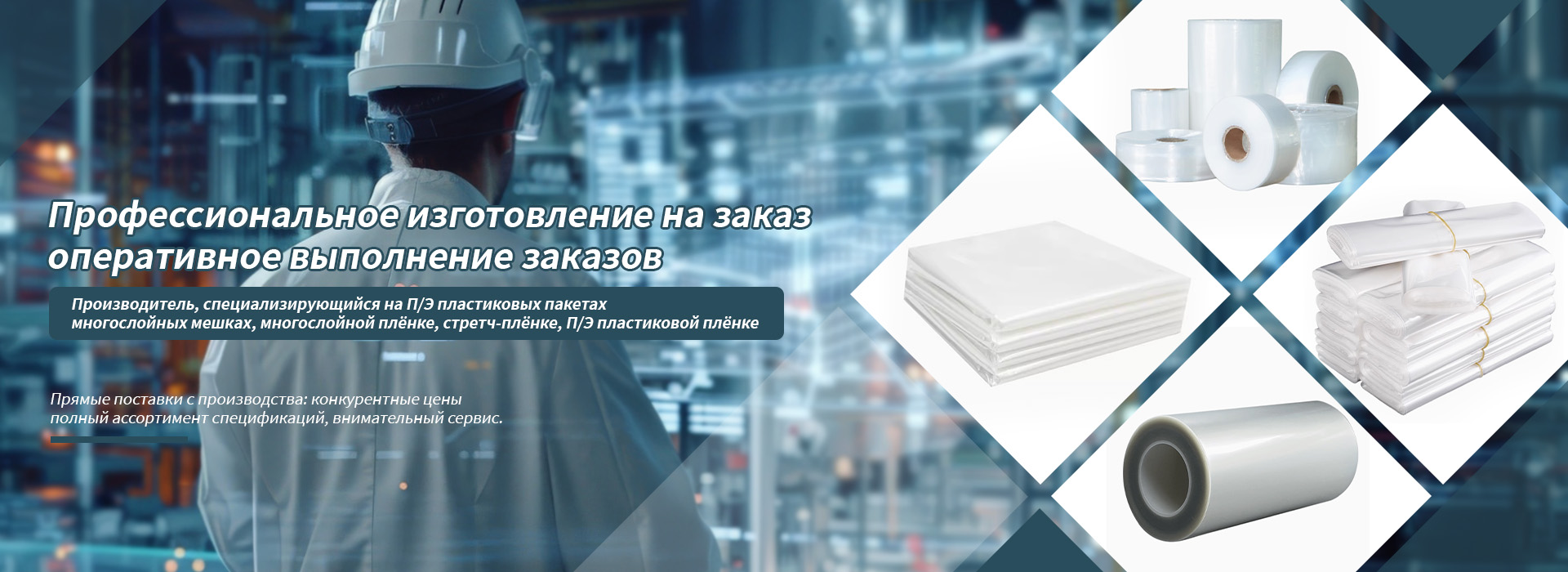

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

Мешки для мусора

Мешки для мусора -

PET пакеты

PET пакеты -

Складные пакеты

Складные пакеты -

Самоклеящиеся пакеты для курьерской доставки

Самоклеящиеся пакеты для курьерской доставки -

Пакет с ручками

Пакет с ручками -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

PET-PEкомпозитные пакеты

PET-PEкомпозитные пакеты

Связанный поиск

Связанный поиск- Производители oem универсальные пакеты для свежести овощей и фруктов

- Крупнейшие покупатели промышленных полиэтиленовых пакетов

- Ведущие покупатели высококачественной двусторонней надувной пузырчатой пленки 2 слоя

- Крупнейшие покупатели многослойной ламинирующей пленки

- Производители oempe искусственных квадратных сумок

- Крупнейшие покупатели мешков для тяжелых грузов oempe

- Пакет для медицинских отходов б

- Ведущий покупатель больших пластиковых пакетов из известных стран

- Китайские производители жемчужной ваты в рулонах

- Лучшие покупатели одноразовых медицинских мешков для утилизации в китае