Промышленный pe пакет

Ну что, давайте поговорим о промышленный PE пакет. На первый взгляд – простая вещь. Пластиковый пакет. Но если заглянуть глубже, то понимаешь, что здесь кроется целая куча нюансов. Часто встречаются ошибки, приводящие к перерасходу материала, браку, и, в конечном итоге, к увеличению себестоимости. За годы работы я убедился, что 'просто пакет' – это миф. Мы редко говорим о конкретных параметрах, о маркировке полиэтилена, о специфике печати и последующей переработки. Многие начинающие заводы делают упор только на экструзию, забывая о важности всего цикла производства.

Свойства полиэтилена и их влияние на качество пакета

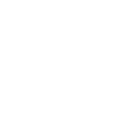

Выбор полиэтилена – это, пожалуй, самое важное решение. Самый распространенный вариант – это LDPE (полиэтилен низкой плотности). Он дешевый, гибкий, отлично подходит для упаковки мягких товаров. Но для более ответственных задач, где нужна прочность и термостойкость, рекомендуется использовать HDPE (полиэтилен высокой плотности) или LLDPE (линейный полиэтилен низкой плотности). В частности, для пакетов, используемых в гидроизоляционных мембранах, как мы делаем в ООО Чэнду Цзиньхэ Пластик Индастриз, выбираем специальные марки PE, разработанные для высоких температур и устойчивые к воздействию влаги. Иначе, получите деформированный пакет, который быстро потеряет свои свойства. Несколько лет назад мы с одним клиентом потратили кучу времени и денег на создание пакета из 'дешевого' LDPE. В итоге, он развалился уже на складе, потому что не выдержал нагрузки и температуры хранения. Этот опыт заставил нас более тщательно подходить к выбору материала.

Важно не только тип полиэтилена, но и его маркировка. Разные марки имеют разную степень кристалличности, разные добавки, разные характеристики прочности. Поэтому, всегда нужно просить у поставщика сертификат качества, в котором указаны все характеристики материала. И не стоит доверять словам продавцов, лучше сверяться с техническими данными производителя. Например, показатель прочности на разрыв может отличаться в несколько раз у разных марок полиэтилена.

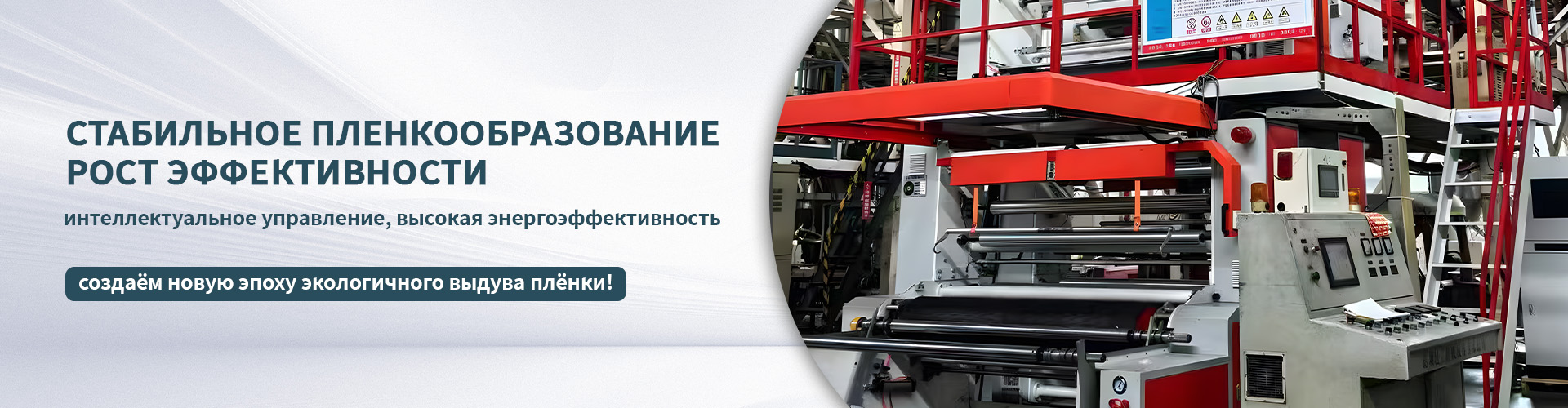

Технологии производства PE пакетов: от экструзии до печати

Само по себе получение пленки – это уже сложный технологический процесс. От настроек экструдера зависит толщина пленки, ее однородность, ее механические свойства. Мы используем в ООО Чэнду Цзиньхэ Пластик Индастриз современные экструдеры с переменным диаметром сопла, что позволяет нам производить пленку разных толщин. Но это только начало. Далее идет печать. Тип печати (флексография, ротогравюра) зависит от необходимой детализации изображения, от объема тиража, от используемой краски. Флексография – это самый распространенный и экономичный вариант для больших тиражей, ротогравюра – для небольших тиражей с высокой детализацией. Ошибка в настройках печати может привести к тому, что изображение будет нечетким, цвета будут блеклыми, а пакет – некрасивым. Недавно мы столкнулись с проблемой: клиент заказал пакет с очень сложным узором. Печатник пытался сделать это на флексографической машине, и результат был ужасным. Пришлось переделывать всю партию. Это не только дополнительные затраты, но и потеря времени.

После печати пакет может подвергаться дополнительной обработке: например, вырубке, термоусадочной пленке, нанесению специальных покрытий. Каждое из этих процессов влияет на качество и функциональность пакета. Например, термоусадочная пленка делает пакет более прочным и герметичным, но требует более высокой температуры. Покрытие может защитить пакет от ультрафиолетового излучения или от влаги. Не стоит недооценивать значение этих деталей. Иногда небольшая деталь может решить всю проблему.

Типичные ошибки и пути их решения

Одна из самых распространенных ошибок – это неправильное определение необходимой толщины пленки. Слишком тонкий пакет не выдержит нагрузки, слишком толстый – будет слишком дорогим. Оптимальную толщину нужно рассчитывать исходя из предполагаемой нагрузки, из размеров упаковываемого товара, из условий хранения и транспортировки. И здесь нужно учитывать не только вес товара, но и его форму, его плотность. Часто бывает так, что клиент заказывает пакет 'по фотографии', не учитывая все эти факторы. В итоге, получается либо слишком тонкий, либо слишком толстый пакет. Мы всегда проводим расчеты для каждого заказа, чтобы убедиться, что толщина пленки соответствует требованиям.

Еще одна ошибка – это неправильный выбор типа пакета. Существуют разные типы пакетов: пакеты с ручками, пакеты с клапаном, пакеты с зип-застежкой, пакеты с дном. Каждый тип пакета предназначен для определенных целей. Нельзя просто взять первый попавшийся пакет и использовать его для любой задачи. Например, для упаковки тяжелых товаров лучше использовать пакет с усиленным дном и ручками. Для упаковки продуктов питания лучше использовать пакет с клапаном, чтобы можно было его закрыть и открыть несколько раз. Мы всегда консультируем клиентов по выбору типа пакета, чтобы помочь им сделать правильный выбор.

И напоследок, хочу отметить важность контроля качества на всех этапах производства. Нужно контролировать качество сырья, качество печати, качество вырубки, качество сборки. Иначе, вы рискуете получить брак, который приведет к убыткам. Мы используем современное оборудование для контроля качества, а также проводим регулярные проверки на каждом этапе производства. Это позволяет нам гарантировать высокое качество наших пакетов.

Будущее промышленный PE пакет: инновации и экология

На рынке промышленный PE пакет постоянно развиваются новые технологии. Появляются новые марки полиэтилена, новые способы печати, новые способы обработки. Но сейчас все больше внимания уделяется экологичности. Появляются биоразлагаемые пакеты, пакеты из переработанного полиэтилена. И это, безусловно, правильно. Мы в ООО Чэнду Цзиньхэ Пластик Индастриз активно изучаем эти новые технологии и планируем в будущем производить более экологичные пакеты. Это не просто тренд, это необходимость. Потому что забота об окружающей среде – это наша ответственность.

В ближайшие годы ожидается рост спроса на пакеты с функцией защиты от скольжения, пакеты с антистатическим покрытием, пакеты с интегрированными датчиками для отслеживания содержимого. Это все инновации, которые сделают пакет более функциональным и полезным. И я уверен, что промышленный PE пакет будет продолжать развиваться и совершенствоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PE термоусадочная пленка

PE термоусадочная пленка -

Свежесохраняющие самоуплотняющиеся пакеты

Свежесохраняющие самоуплотняющиеся пакеты -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

Пленка высокого давления

Пленка высокого давления -

Стрейч-пленка

Стрейч-пленка -

Самоклеящиеся пакеты для курьерской доставки

Самоклеящиеся пакеты для курьерской доставки -

Пакет с ручками

Пакет с ручками -

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

PE разделительная пленка

PE разделительная пленка -

PE полиэфирные композитные пакеты

PE полиэфирные композитные пакеты -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет

Связанный поиск

Связанный поиск- Китайский производитель одноразовых мешков для медицинских отходов

- Ведущая страна по производству полиэтиленовых пакетов низкого давления в качестве основного покупателя

- Лучшие покупатели стандартной двухслойной пузырчатой пленки

- Ведущая страна по производству медицинских мешков для особо опасных веществ - ведущая страна по производству медицинских мешков для особо опасных веществ

- Дешевые пищевой класс пэ мешки производители

- Ведущая страна по производству пластиковых пленок высокого давления

- Основные покупатели oem pe плоские пакеты

- Китайские покупатели трехмерных пакетов из полиэтилена

- Производитель pof пленки в китае

- Цвета пакетов для медицинских отходов