Производитель oem ручной растяжки пленки

Ручная растяжка пленки – тема, вокруг которой, как мне кажется, часто возникают недопонимания. Многие считают, что это устаревший метод, уступающий место автоматизированным решениям. И это, безусловно, так, если говорить о масштабах производства. Но для определенных задач, особенно при небольших тиражах или необходимости специфических свойств пленки, ручная обработка остается оптимальным выбором. Да и в плане контроля качества, здесь, пожалуй, сложно превзойти человеческий фактор. В этой статье я постараюсь поделиться своим опытом в этой области – что важно учитывать, с какими сложностями сталкивались и какие решения находили. Не претендую на абсолютную истину, это скорее набор наблюдений и практических советов.

Что такое ручная растяжка пленки и зачем она нужна?

Прежде всего, стоит четко понимать, что подразумевается под ручной растяжкой пленки. Это процесс, при котором пленка, обычно полиэтиленовая, растягивается на специальном оборудовании (столе, ролике) с определенной скоростью и напряжением. Цель – увеличить ее ширину и, как следствие, изменить механические свойства: прочность, эластичность, термостойкость. Это важно для производства гидроизоляционных мембран, упаковки, защиты от повреждений и т.д. Разные типы пленок требуют разных параметров растяжения, и это критически важно для конечного продукта. У меня был случай, когда неправильно подобранные параметры привели к деформации мембраны при монтаже – это, конечно, лишние затраты и нервы.

Почему не всегда стоит гнаться за автоматизацией? Автоматизированные линии отлично справляются с массовым производством. Но если нужно сделать серию из, скажем, сотни или тысячи экземпляров с особыми характеристиками – ручная обработка часто оказывается быстрее и экономичнее. Да и возможность оперативно вносить изменения в процесс, подстраиваясь под конкретную задачу, в ручном режиме проще реализовать. Конечно, это требует квалифицированного персонала, понимающего нюансы работы с полимерами.

Основные сложности и методы решения

Первая и самая серьезная проблема – это равномерное растяжение. Любые неоднородности в ткани, неравномерное распределение напряжения могут привести к дефектам пленки. Например, я однажды работал над проектом по производству пленки для пакетов. Появились “линии напряжения”, что значительно ухудшило внешний вид продукции. Пришлось пересмотреть технологию растяжки, используя более точное оборудование и более тщательный контроль за скоростью и напряжением.

Решение этой проблемы часто заключается в использовании специальных столов с регулируемой скоростью и усилием растяжения. Важно подобрать подходящую модель, учитывая тип пленки и требуемые параметры. Кроме того, необходимо проводить регулярный контроль за состоянием оборудования, чтобы избежать поломок и сбоев в работе. Также не стоит забывать о квалификации персонала – работник должен уметь визуально оценивать состояние пленки и оперативно корректировать параметры растяжения.

Необходимость контроля влажности и температуры

Контроль влажности и температуры – это еще один важный аспект. Полиэтиленовая пленка чувствительна к изменениям влажности, что может повлиять на ее механические свойства и привести к деформациям. Влажность также может влиять на адгезию при печати и ламинировании. В идеале, процесс растяжки следует проводить в контролируемой атмосфере, с поддержанием оптимальной температуры и влажности. Но если это невозможно, то необходимо тщательно контролировать эти параметры и корректировать их в зависимости от погодных условий. Мы когда-то пытались работать в открытом помещении, и результат был, мягко говоря, неудовлетворительным. Пленка получалась с заметными дефектами.

Примеры применения ручной растяжки пленки

Ручная растяжка пленки широко используется в различных отраслях промышленности. Например, для производства:

- Гидроизоляционных мембран

- Упаковочной пленки

- Защитных пленок

- Пакетной пленки

Недавно мы участвовали в проекте по производству пленок для сельскохозяйственных нужд. В данном случае, ручная растяжка оказалась наиболее эффективным решением, так как необходимо было производить пленку с определенным уровнем прочности и эластичности, а также с учетом специфических требований заказчика. Мы использовали специализированное оборудование, позволяющее контролировать параметры растяжения с высокой точностью. Результат превзошел все ожидания – пленок удалось получить с требуемыми характеристиками и высоким качеством. Это пример, когда ручная растяжка пленки стала конкурентным преимуществом.

Технологии и оборудование

Существует несколько видов оборудования для ручной растяжки пленки. Наиболее распространенные – это настольные растяжки, роликовые растяжки и растяжки с использованием вакуума. Выбор оборудования зависит от типа пленки, требуемых параметров растяжения и масштаба производства. Стоит обратить внимание на автоматизацию процесса, чтобы снизить трудозатраты и повысить качество продукции. В нашем случае мы использовали настольную растяжку с ручным приводом, которая оказалась достаточно эффективной для небольших партий продукции.

Выводы и перспективы

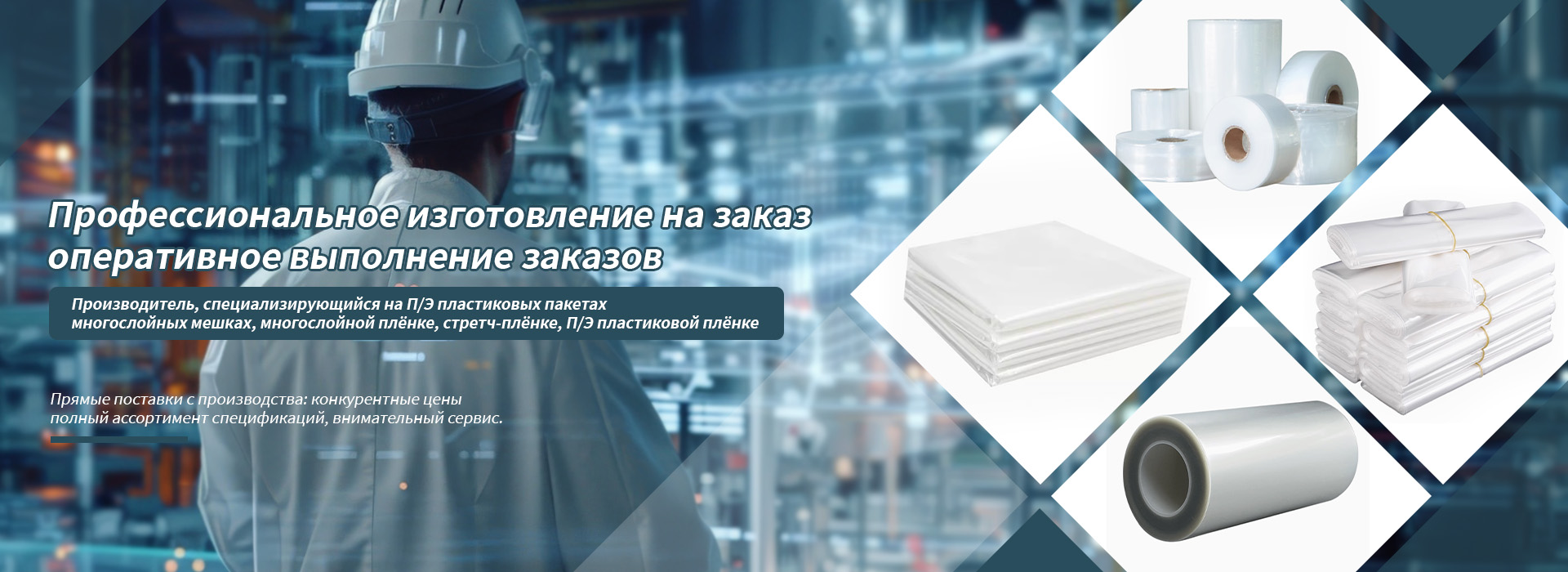

В заключение, хочу сказать, что ручная растяжка пленки – это не устаревший метод, а вполне актуальное решение для определенных задач. Он позволяет получить пленку с требуемыми характеристиками и высоким качеством, особенно при небольших тиражах или необходимости специфических свойств. Главное – тщательно контролировать все параметры процесса, использовать подходящее оборудование и привлекать квалифицированный персонал. Мы в ООО Чэнду Цзиньхэ Пластик Индастриз постоянно совершенствуем наши технологии, чтобы максимально эффективно использовать возможности ручной обработки пленки. В будущем планируем внедрить более автоматизированные системы контроля и управления процессом растяжки, чтобы повысить производительность и снизить трудозатраты. Наша компания предлагает широкий спектр услуг по производству полиэтиленовой пленки различного назначения, включая ручную растяжку пленки и стретч-пленку. Вы можете ознакомиться с нашей продукцией на сайте https://www.jhsy.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PE полиэфирные композитные пакеты

PE полиэфирные композитные пакеты -

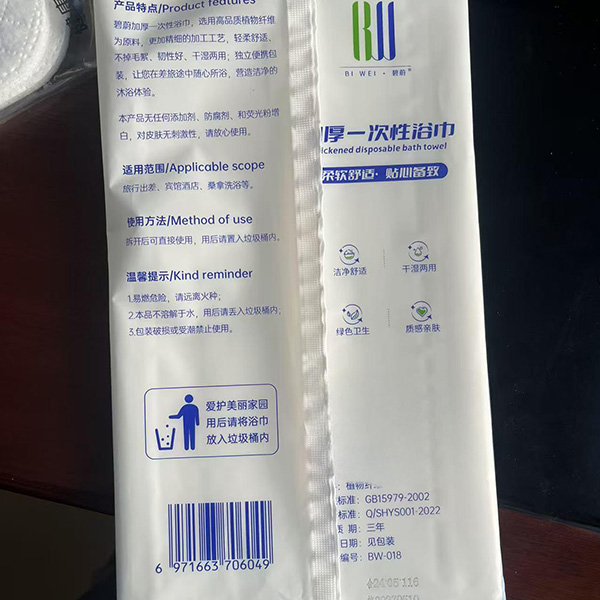

Складные пакеты

Складные пакеты -

Пленка высокого давления

Пленка высокого давления -

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

PET пакеты

PET пакеты -

Пакет с ручками

Пакет с ручками -

Полиэтиленовые пакеты низкого давления

Полиэтиленовые пакеты низкого давления -

PE пленка высокого давления

PE пленка высокого давления -

PE термоусадочная пленка

PE термоусадочная пленка -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

PE нейлоновые композитные пакеты

PE нейлоновые композитные пакеты -

POF термоусадочная пленка

POF термоусадочная пленка

Связанный поиск

Связанный поиск- Лучшие покупатели полиэтиленовых квадратных пакетов машинного производства отлично

- Ведущие страны-поставщики желтых мешков для медицинских отходов в китае

- Лучшие покупатели самоклеящихся алюминиевых защитных пленок для кухонь

- Китайские производители жемчужной ваты в рулонах

- Экологичные pe пакеты

- Ведущие покупатели высококачественных медицинских пакетов классифицированного класса

- Пакеты желтые медицинские

- Производители полиэтиленовых пакетов низкого давления в китае

- Оптовые производители пленок пвх

- Китайские покупатели квадратных пакетов из полиэтилена