Производитель oem пластиковых пленок низкого давления

Часто, когда говорят о производителе oem пластиковых пленок низкого давления, сразу представляют себе что-то простое – вытягивание полиэтилена и нарезка. Но реальность, как всегда, оказывается сложнее. Многие считают, что низкое давление – это всегда проще и дешевле. Это не совсем так. Да, оборудование может быть проще, но качество и стабильность процесса требуют особого внимания. Попробую поделиться своим опытом, как человека, который достаточно долгое время работает в этой сфере. Речь пойдет о тонкостях, о проблемах, о тех вещах, которые редко обсуждают в открытую, а они, поверьте, очень важны.

Особенности производства пленок низкого давления: не все так очевидно

Итак, производство пленок низкого давления – это, по сути, экструзия полиэтилена. Но вот в чем загвоздка: необходимо контролировать множество параметров. Температура экструзии, скорость подачи материала, давление воздуха в экструдере, скорость охлаждения – все это взаимосвязано и требует точной настройки. Недостаточный контроль приводит к дефектам: волнистости, пузырям, неоднородности толщины. И, конечно, это влияет на конечные характеристики пленки – прочность, эластичность, устойчивость к воздействию окружающей среды.

В моей практике часто встречаются случаи, когда клиенты ожидают дешевый продукт, а в итоге получают материал, не соответствующий требованиям. Это происходит из-за недооценки сложности процесса. Они думают, что достаточно просто заказать пленку нужной толщины. Но на самом деле, необходимо понимать, какой тип полиэтилена используется, как он будет использоваться, какие нагрузки на него будут прикладываться. И только потом можно принимать решение о технологическом процессе.

Проблемы, возникающие при работе с различными типами полиэтилена

Нельзя рассматривать производство пленок низкого давления как однородный процесс. Разные марки полиэтилена требуют разных режимов экструзии. Например, полиэтилен высокой плотности (HDPE) отличается от полиэтилена низкой плотности (LDPE). У HDPE более высокая прочность, но и более сложный процесс экструзии. LDPE легче экструдировать, но и характеристики пленки будут менее высокими.

Мы однажды столкнулись с проблемой при работе с полиэтиленом высокой плотности, который должен был использоваться для изготовления гидроизоляционных мембран. Пленка получалась с видимыми дефектами – трещинами и разрывами. Пришлось полностью пересматривать технологический процесс, изменить температуру экструзии и скорость охлаждения. Это потребовало значительных затрат времени и ресурсов, но в итоге мы добились желаемого результата.

Использование добавок: необходимое зло или лишняя трата денег?

Вопрос использования добавок в производстве пленок низкого давления – это отдельная тема. Добавки могут улучшить многие характеристики пленки: устойчивость к ультрафиолету, огнестойкость, эластичность. Но не всегда они необходимы. Иногда добавки могут даже ухудшить качество пленки, если их использовать неправильно.

Мы тестировали пленку с различными добавками, чтобы определить оптимальный состав. Оказалось, что добавление антиоксиданта значительно увеличивает срок службы пленки, особенно при длительном воздействии солнечного света. Но добавление пластификатора привело к снижению прочности пленки. То есть, нужно тщательно подходить к выбору добавок и учитывать их влияние на конечные характеристики продукта.

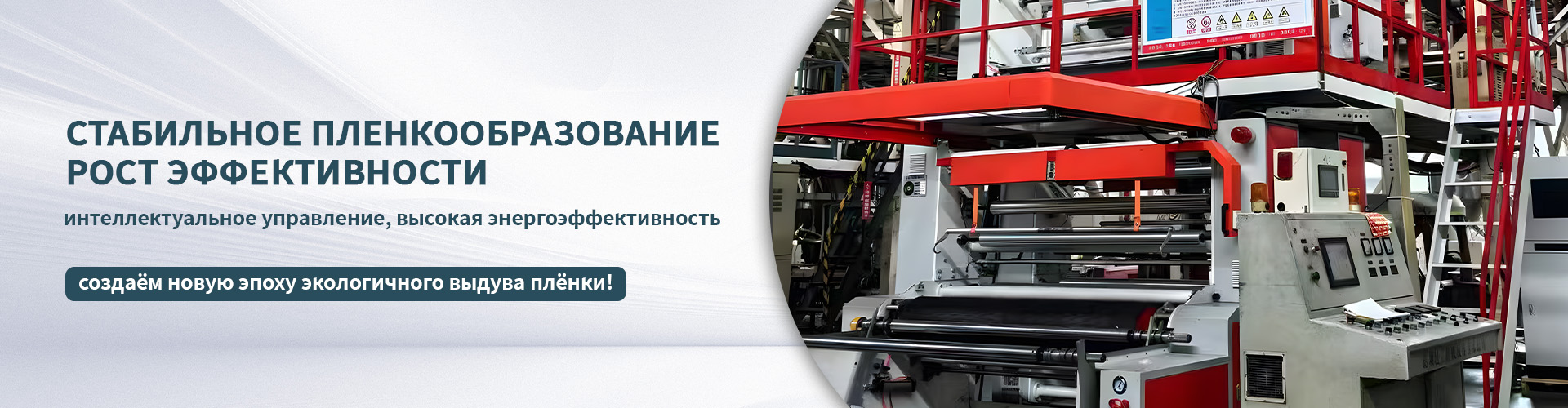

Оборудование для производства пленок низкого давления: выбор и обслуживание

Для производства пленок низкого давления необходимо специализированное оборудование: экструдеры, фильеры, охлаждающие устройства, резальные машины. Стоимость оборудования может варьироваться в широких пределах, в зависимости от его производительности и функциональности.

Важно не только правильно выбрать оборудование, но и своевременно его обслуживать. Регулярная очистка экструдера, замена изношенных деталей, контроль за состоянием уплотнений – все это необходимо для обеспечения стабильности процесса и предотвращения поломок. Мы сотрудничаем с поставщиками оборудования, которые предоставляют услуги по техническому обслуживанию и ремонту.

Автоматизация: шаг в будущее или излишние затраты?

Автоматизация производства пленок низкого давления – это, безусловно, перспективное направление. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Но автоматизация требует значительных инвестиций и квалифицированного персонала.

Мы постепенно внедряем автоматизацию на нашем производстве. В частности, автоматизировали процесс нарезки пленки. Это позволило снизить количество брака и повысить производительность. Но автоматизация – это непрерывный процесс, требующий постоянного совершенствования и адаптации к новым условиям.

Контроль качества: гарантия надежности продукции

Контроль качества – это неотъемлемая часть производства пленок низкого давления. Необходимо проводить контроль качества на всех этапах производства: входной контроль сырья, контроль процесса экструзии, контроль готовой продукции.

Мы используем различные методы контроля качества: визуальный осмотр, измерение толщины пленки, испытание на прочность, эластичность, устойчивость к воздействию окружающей среды. Результаты контроля качества фиксируются в специальном журнале. Именно поэтому, качество – это не просто слова, это результат систематического контроля и анализа.

Наши успехи и неудачи: что мы вынесли для себя

За годы работы в этой сфере мы накопили большой опыт. Мы успешно производим пленки для различных целей: гидроизоляция, упаковка, сельское хозяйство. Мы постоянно совершенствуем технологический процесс, внедряем новые технологии, ищем новые решения.

Были и неудачи, конечно. Были случаи, когда мы не смогли удовлетворить требования заказчика. Но мы всегда стараемся извлекать уроки из своих ошибок и не повторять их в будущем. Главное – это постоянное стремление к совершенству, готовность к инновациям и внимание к деталям. ООО Чэнду Цзиньхэ Пластик Индастриз, как производитель oem пластиковых пленок низкого давления, стремится обеспечивать своих клиентов надежным и качественным продуктом.

Если вам нужна качественная производство пленок низкого давления, вы можете обратиться в нашу компанию. Мы всегда рады предложить вам оптимальное решение, соответствующее вашим требованиям и бюджету. Наш сайт: https://www.jhsy.ru.

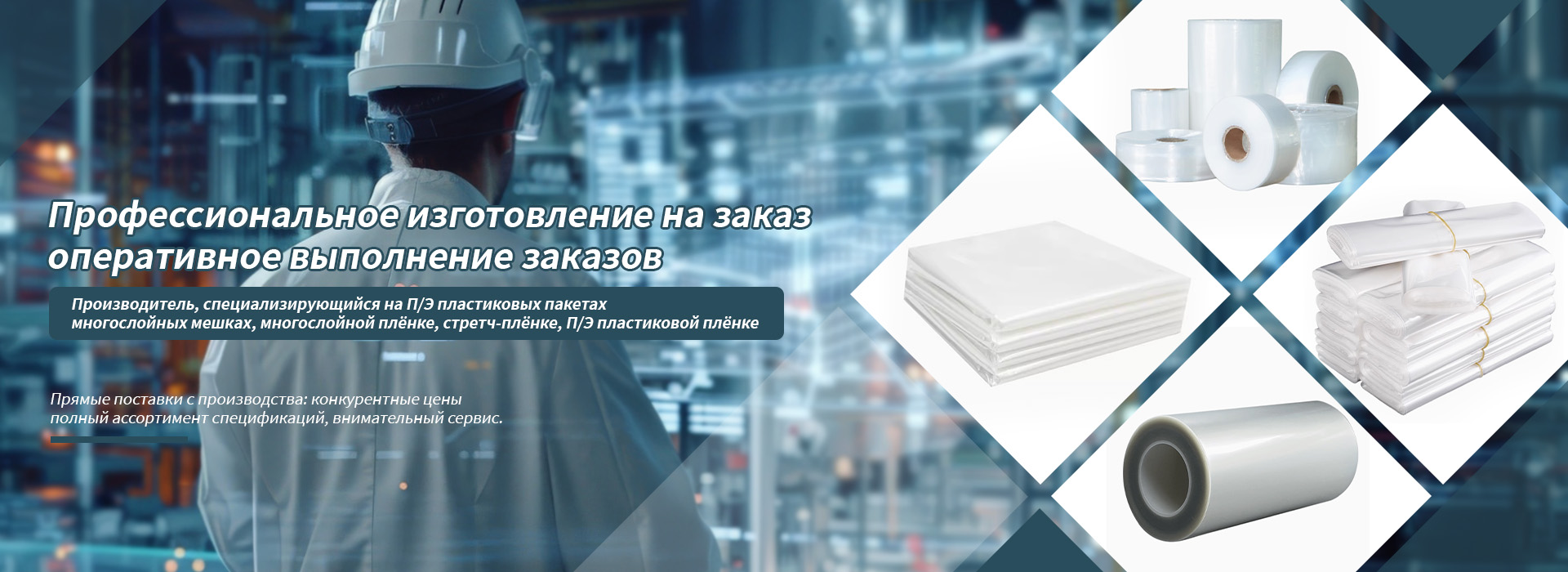

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет с воздушно-пузырьковой пленкой

Пакет с воздушно-пузырьковой пленкой -

Пакеты-конверты из BOPP

Пакеты-конверты из BOPP -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

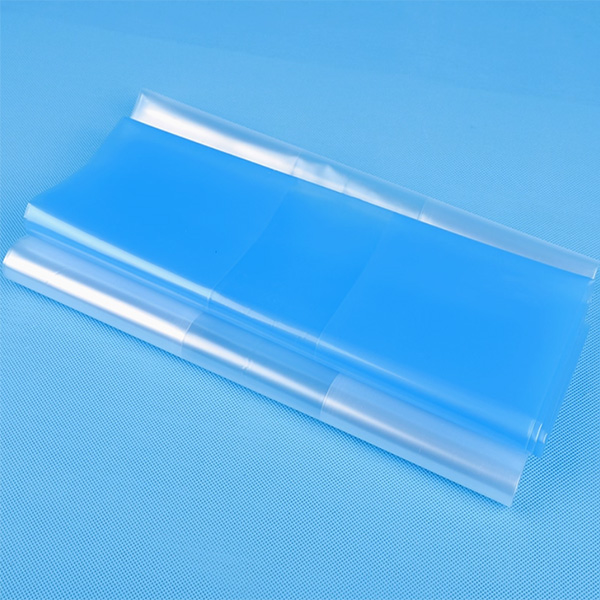

PE листовая пленка

PE листовая пленка -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Скошенный пакет

Скошенный пакет -

Мешки для мусора

Мешки для мусора -

PE полиэфирные композитные пакеты

PE полиэфирные композитные пакеты -

Складные пакеты

Складные пакеты -

Полиэтиленовые пакеты низкого давления

Полиэтиленовые пакеты низкого давления -

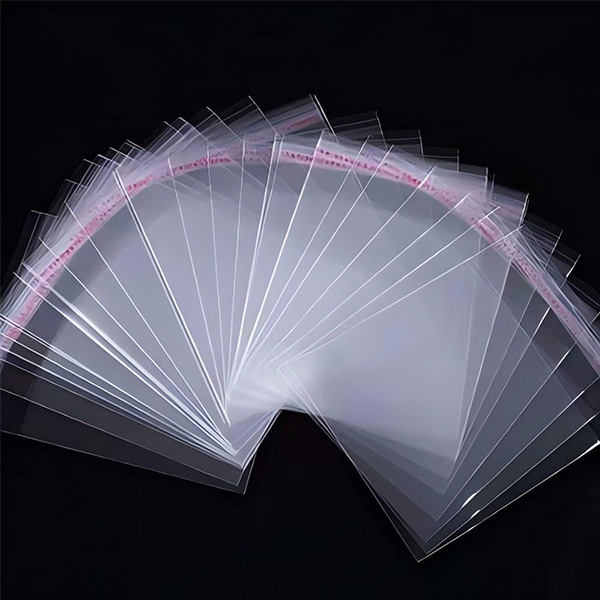

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

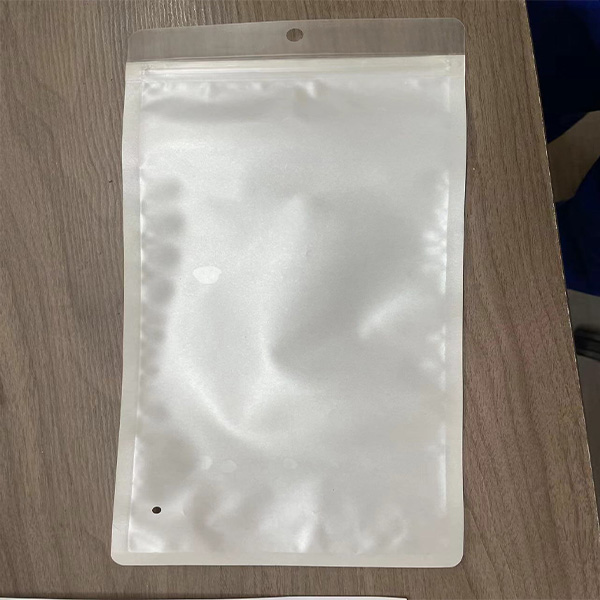

PE стоячие пакеты

PE стоячие пакеты

Связанный поиск

Связанный поиск- Лучшие покупатели мешков для медицинских отходов класса б

- Крупнейшие покупатели oem жемчужных хлопковых листов

- Китайские ведущие покупатели толщины жемчужной ваты

- Дешевые производители жемчужного хлопка

- Оптовые производители полиэтиленовых искусственных квадратных мешков

- Ведущий покупатель стандартных рулонов пузырчатой пленки с отличным профилем

- Китайские производители мешков для медицинских отходов класса b

- Китайские производители фальцованных пленок низкого давления

- Ведущие страны основных покупателей изоляции из жемчужной ваты

- Производитель oem высокотемпературной устойчивой алюминиевой пленки