Производитель oem двухцветной пленки

Двухцветная пленка – это, на первый взгляд, не такая уж и сложная вещь. Многие заказчики считают, что дело только в подборе нужных красок и настройке экструдера. Но опыт подсказывает, что это лишь верхушка айсберга. Часто возникают вопросы с адгезией, стабильностью цвета и, что не менее важно, с долговечностью готового продукта. Попробую поделиться некоторыми наблюдениями и ошибками, которые мы допускали в нашей практике.

Основные проблемы при производстве двухцветной пленки

Самая распространенная проблема, с которой сталкиваются при производстве двухцветной пленки – это плохая адгезия между двумя слоями. Это может быть вызвано различными факторами: неправильным выбором полимеров, недостаточной подготовкой поверхности, неподходящими адгезивами или даже просто несоответствием технологических режимов. Мы однажды потратили немало времени и материала, пытаясь решить проблему с адгезией полиэтилена и полипропилена, и выявили, что ключевым фактором оказался даже незначительный перепад температур в цеху. Это звучит банально, но часто остается за кадром.

Еще одна серьезная проблема – это неравномерность цвета. В результате может получиться пленка с размытым изображением или с видимыми переходами между цветами. Особенно это заметно на больших площадях. Для решения этой проблемы необходим точный контроль за подачей красителя и равномерным распределением его по всей толщине пленки. В нашем случае, мы использовали систему автоматической дозировки красителя и регулярно проводили контрольные партии, чтобы убедиться в стабильности цвета.

Наконец, не стоит забывать о проблемах с долговечностью. Двухцветная пленка должна быть устойчива к воздействию различных факторов окружающей среды: ультрафиолета, температуры, влажности, механических повреждений. Для обеспечения долговечности необходимо использовать высококачественные полимеры и добавки, а также соблюдать технологию производства. В противном случае, пленка быстро потеряет свои свойства и станет непригодной для использования.

Выбор полимеров: ключевой фактор успеха

Выбор полимеров – это один из самых важных этапов в производстве двухцветной пленки. Необходимо учитывать не только свойства каждого полимера по отдельности, но и их совместимость друг с другом. Например, при производстве пленки из полиэтилена и полипропилена важно использовать полимеры, которые хорошо сцепляются друг с другом и обладают схожими свойствами. Иначе, проблема адгезии будет неизбежна. Мы экспериментировали с различными комбинациями полиэтилена и полипропилена, и в итоге остановились на сочетании, которое обеспечивало оптимальное сочетание прочности, эластичности и долговечности.

Важно также учитывать требования к конечному продукту. Если пленка предназначена для использования в агрессивных средах, необходимо использовать полимеры, которые устойчивы к воздействию этих сред. Например, для использования пленки в сельском хозяйстве необходимо использовать полимеры, которые устойчивы к ультрафиолетовому излучению и перепадам температур. Иногда, добавление специальных стабилизаторов может существенно увеличить срок службы пленки.

Мы однажды потратили много времени на выбор полимеров для производства пленки для упаковки пищевых продуктов. В итоге, мы выбрали комбинацию полиэтилена высокой плотности и полиэтилена низкой плотности, которая обеспечивала необходимую барьерную функцию и соответствовала требованиям безопасности. Важно понимать, что не существует универсального решения, и выбор полимеров должен основываться на конкретных требованиях к конечному продукту.

Специальные добавки для улучшения свойств пленки

Помимо выбора полимеров, важно также использовать специальные добавки для улучшения свойств пленки. Например, добавки антиоксидантов могут предотвратить разрушение полимера под воздействием ультрафиолетового излучения, добавки стабилизаторов могут предотвратить изменение цвета пленки при нагревании, а добавки антистатиков могут предотвратить накопление статического электричества. Использование этих добавок позволяет значительно улучшить эксплуатационные характеристики пленки.

Не стоит недооценивать роль добавок в производстве двухцветной пленки. Они позволяют не только улучшить свойства пленки, но и снизить затраты на ее производство. Например, использование добавок антиоксидантов позволяет увеличить срок службы пленки, что позволяет снизить затраты на ее замену. Кроме того, использование добавок стабилизаторов позволяет снизить затраты на производство пленки, так как позволяет использовать более дешевые полимеры.

Мы активно экспериментируем с различными добавками для улучшения свойств пленки. Например, мы добавили в пленку антиоксидант, который позволил увеличить срок ее службы на 30%. Кроме того, мы добавили в пленку стабилизатор, который позволил снизить ее температуру плавления. Эти улучшения позволили нам снизить затраты на производство пленки и улучшить ее эксплуатационные характеристики.

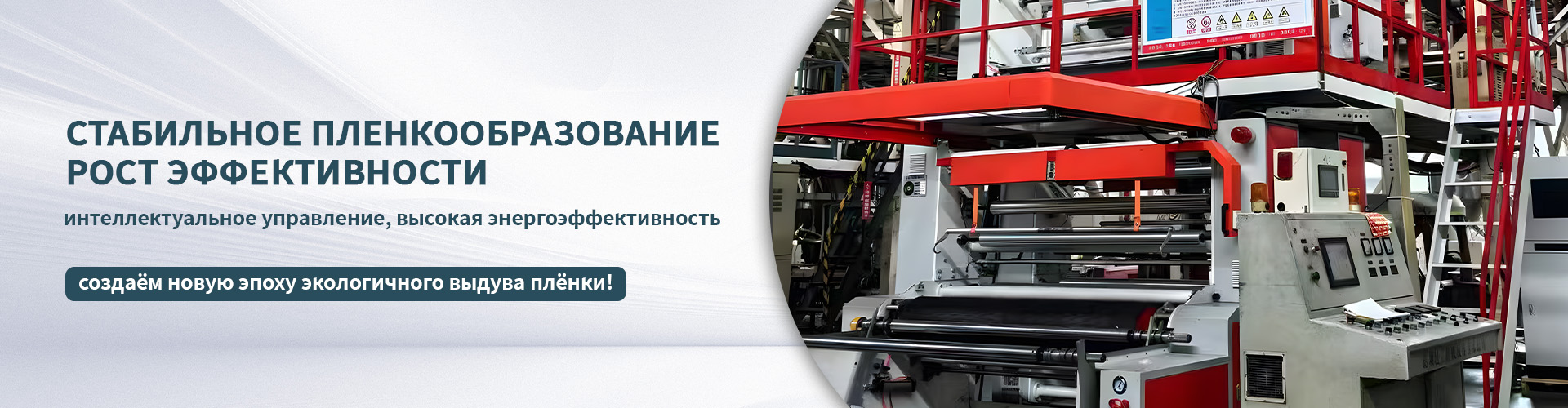

Оборудование для производства двухцветной пленки

Для производства двухцветной пленки необходимо использовать специальное оборудование. Основное оборудование включает в себя экструдеры для пленки, флексографические печатные машины, резальные машины и машины для изготовления пакетов. Важно выбирать оборудование, которое соответствует требованиям к производительности и качеству пленки. Мы используем экструдеры с двумя независимыми термозонами, которые позволяют точно контролировать температуру экструзии каждого слоя пленки.

Флексографические печатные машины должны быть оборудованы системой автоматической подачи краски и контроля качества печати. Резальные машины должны обеспечивать точную резку пленки по заданным размерам. Машины для изготовления пакетов должны обеспечивать высокое качество швов и гарантировать герметичность пакетов. Мы регулярно проводим техническое обслуживание оборудования, чтобы обеспечить его надежную работу и избежать простоев в производстве.

Современное оборудование позволяет значительно повысить производительность и качество двухцветной пленки. Однако, необходимо учитывать, что оборудование требует квалифицированного персонала для обслуживания и настройки. Поэтому, перед покупкой оборудования необходимо убедиться, что у вас есть квалифицированные специалисты, которые смогут его обслуживать и настраивать.

Контроль качества: залог успеха

Контроль качества является неотъемлемой частью производства двухцветной пленки. Необходимо контролировать все этапы производства: от входного контроля сырья до выходного контроля готовой продукции. Контроль качества включает в себя проверку толщины пленки, цвета, адгезии, прочности и других параметров. Мы используем различные методы контроля качества, такие как визуальный контроль, ультразвуковой контроль и химический анализ.

Важно также проводить регулярный мониторинг параметров технологического процесса, чтобы выявлять и устранять отклонения. Например, мы регулярно контролируем температуру экструзии, скорость подачи красителя и давление в экструдере. Это позволяет нам своевременно выявлять и устранять проблемы, которые могут повлиять на качество пленки.

Мы тщательно документируем все результаты контроля качества, чтобы иметь возможность анализировать их и выявлять тенденции. Это позволяет нам постоянно улучшать качество нашей продукции и снижать количество брака. Контроль качества – это не просто формальность, а залог успеха в производстве двухцветной пленки.

Опыт и ошибки: что важно помнить

Мы, как и многие другие производители, совершали ошибки в процессе производства двухцветной пленки. Однажды мы допустили ошибку в выборе адгезива, в результате чего пленка быстро отслаивалась. Другой раз мы неправильно настроили экструдер, в результате чего пленка получалась неравномерной. Эти ошибки научили нас быть более внимательными и осторожными при выборе материалов и настройке оборудования.

Важно всегда тестировать новые материалы и технологические режимы на небольших партиях, прежде чем приступать к производству больших объемов. Это позволяет выявить возможные проблемы на ранней стадии и избежать дорогостоящих убытков. Также важно постоянно повышать квалификацию персонала и следить за новыми технологиями в области производства пленок.

Если вы планируете заниматься производством двухцветной пленки, я рекомендую вам тщательно изучить все аспекты этого процесса, а также обратиться к опытным специалистам. Не бойтесь экспериментировать и искать новые решения. И самое главное – не забывайте о контроле качества! ООО Чэнду Цзиньхэ Пласти

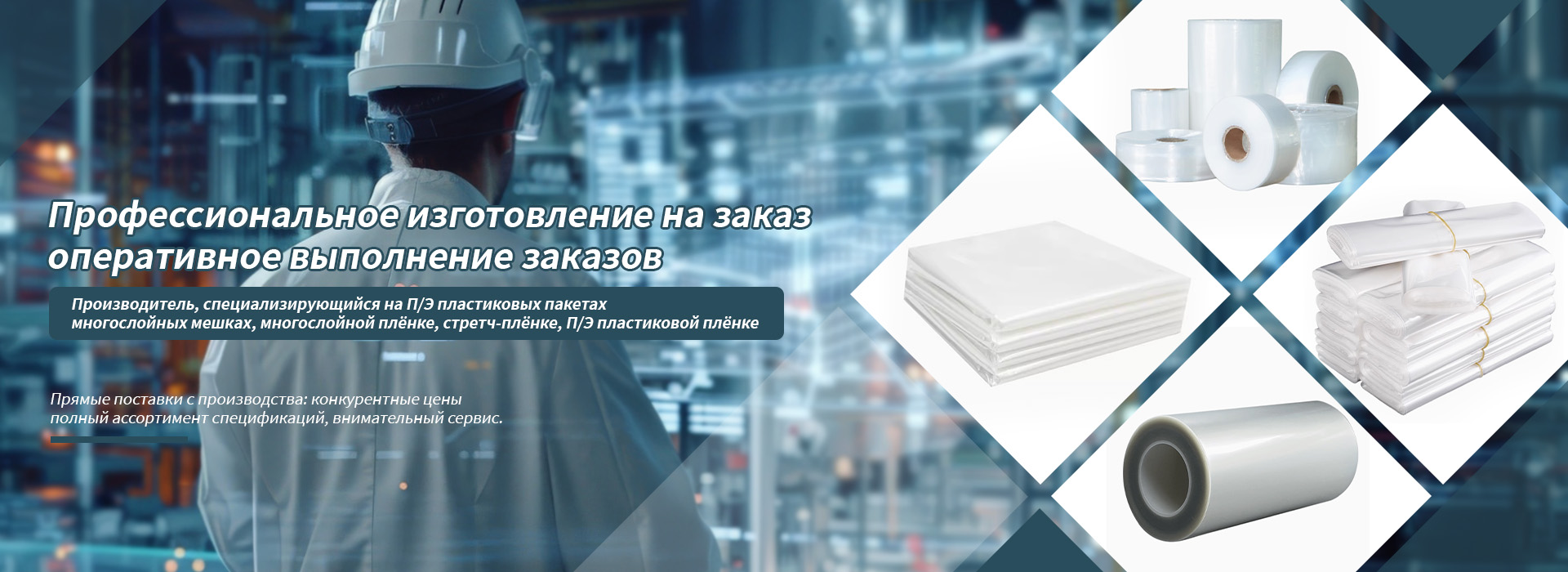

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

POF термоусадочная пленка

POF термоусадочная пленка -

Пакет с ручками

Пакет с ручками -

PET пакеты

PET пакеты -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

Стрейч-пленка

Стрейч-пленка -

Композитная пленка для бумажных изделий

Композитная пленка для бумажных изделий -

PE термоусадочная пленка

PE термоусадочная пленка -

Пакет с воздушно-пузырьковой пленкой

Пакет с воздушно-пузырьковой пленкой -

PE разделительная пленка

PE разделительная пленка -

Скошенный пакет

Скошенный пакет -

PE пленка высокого давления

PE пленка высокого давления

Связанный поиск

Связанный поиск- Ведущая страна по производству самоклеящейся защитной пленки из алюминиевой фольги для кухонь

- Основные страны-покупатели для oem пластиковых пакетов для огурцов

- Ведущая страна по производству полиэтиленовых полосатых мешков

- Китайские производители пакетов для запеченных овощей

- Оптовые производители антикоррозийных мешков

- Дешевый производитель пузырчатой пленки для упаковки

- Ведущий покупатель высококачественных полиэтиленовых пакетов с тиснением

- Производитель oem пластиковых пленок низкого давления

- Производители оптовой жемчужной ваты

- Ведущий покупатель одноразовых пакетов для медицинских отходов по цвету