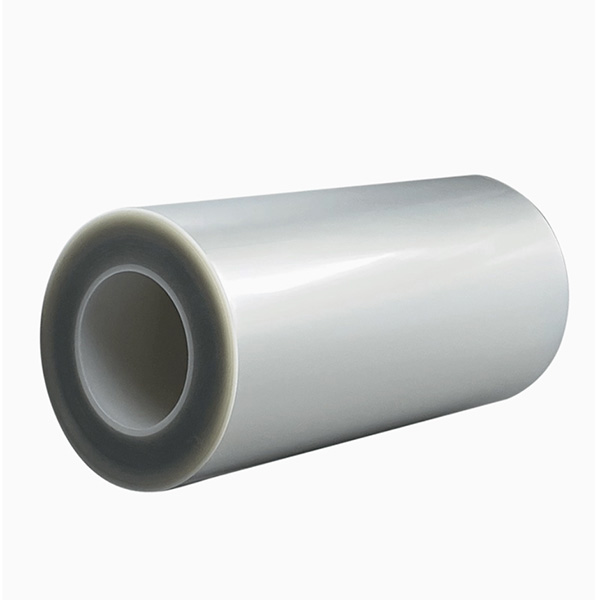

Производитель термоусадочной пленки oempe

Термоусадочная пленка – штука, кажущаяся простой. Но поверьте, когда дело доходит до OEM производства, вы быстро понимаете, насколько это тонкий баланс. Часто заказчики думают, что достаточно выбрать толщину и материал. Ага, как же! Я вот недавно столкнулся с ситуацией, когда “стандартная” пленка в итоге не подходила для конкретной задачи – выдерживала определенную температуру, а дальше уже никуда. Это заставило меня задуматься, а сколько нюансов вообще существует?

Задачи и требования к термоусадочной пленке

Первое, что нужно понимать – это для чего нужна пленка. Гидроизоляционные мембраны, упаковка электроники, защита при транспортировке… требования кардинально разные. Например, для гидроизоляции нужна высокая термостойкость, устойчивость к УФ-излучению, а еще – адгезия к конкретному материалу мембраны. Для упаковки электроники – экранирование от электромагнитных полей, достаточная гибкость, чтобы плотно облегать продукт, и, конечно, защита от царапин. И это только верхушка айсберга. Заказчик часто описывает проблему, а не решение. Приходится выстраивать диалог, задавать уточняющие вопросы, чтобы понять, что на самом деле ему нужно. Иначе – постоянные переделки и срыв сроков.

Важный момент – это не просто выбор материала (полиэтилен, полипропилен, ПВХ и т.д.). У каждого материала свои особенности, свои характеристики. Плюс, существует множество различных добавок, которые могут существенно повлиять на свойства пленки – антистатические, антибактериальные, огнестойкие. Иногда, чтобы добиться нужного результата, приходится экспериментировать с разными составами. Помню, один заказчик требовал пленку с определенным уровнем прозрачности, и мы долго мучились, пока не нашли правильный рецепт. Это была настоящая головная боль.

Материалы: выбор за заказом

Обычно мы работаем с полиэтиленом (PE) разных типов – LDPE, LLDPE, HDPE. Каждый из них имеет свои преимущества и недостатки по прочности, гибкости, термостойкости. Полипропилен (PP) часто используется для более требовательных задач, требующих высокой устойчивости к химическим веществам и высоким температурам. ПВХ – это, конечно, самый дорогой вариант, но он обеспечивает максимальную долговечность и устойчивость к воздействию окружающей среды. Выбор конкретного материала зависит от бюджета, требований к производительности и условий эксплуатации.

OEM производство: особенности и вызовы

OEM производство – это не просто производство пленки по заданным параметрам. Это еще и контроль качества на всех этапах, от выбора сырья до упаковки готовой продукции. Нам очень важна надежность поставщиков сырья – мы работаем только с проверенными производителями, которые гарантируют качество своей продукции. Иначе – риск получить пленку с дефектами, что приведет к проблемам у заказчика.

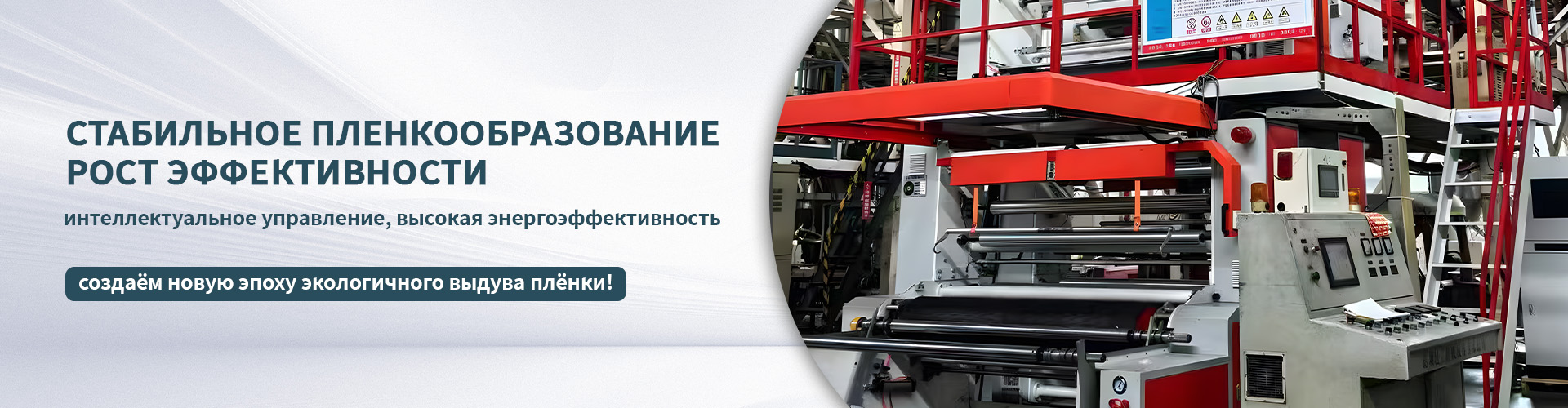

Автоматизация производства – это, безусловно, важный фактор. Современные экструдеры, флексографические печатные машины, резальные машины позволяют нам производить пленку с высокой точностью и эффективностью. Но даже при наличии современной техники, нужен квалифицированный персонал, который умеет работать с оборудованием и контролировать процесс производства. Я уверен, что хороший производитель термоусадочной пленки – это не просто мастер на все руки, а команда профессионалов, которые постоянно совершенствуют свои знания и навыки.

Контроль качества на разных этапах

Контроль качества начинается с входного контроля сырья – проверка его соответствия требованиям по химическому составу, физическим свойствам и внешнему виду. Затем проводится контроль качества на всех этапах производства – проверка толщины пленки, равномерности нанесения рисунка, качества резки и упаковки. Мы используем различные методы контроля качества – визуальный осмотр, измерение толщины, испытания на прочность и устойчивость к воздействию температуры и химических веществ. Это позволяет нам гарантировать, что наша продукция соответствует всем требованиям заказчика.

Проблемы и решения

Одна из частых проблем – это неровность пленки. Она возникает из-за неравномерной подачи сырья или неисправности экструдера. Решение – тщательная настройка оборудования и контроль параметров процесса экструзии. Еще одна проблема – это дефекты печати. Их можно избежать, если использовать качественные краски и правильно настраивать печатную машину. Помню, был случай, когда заказчик жаловался на выцветание изображения на пленке. Оказалось, что мы использовали неподходящую краску, не устойчивую к ультрафиолетовому излучению. Поменяли краску – проблема решена.

Современные тенденции в производстве

Сейчас все большую популярность приобретает стретч пленка с антистатическим покрытием. Она используется для упаковки электроники и других чувствительных к статическому электричеству изделий. Еще одна тенденция – разработка экологически чистых пленок, изготовленных из биоразлагаемых материалов. Это, конечно, пока дорого, но в будущем, я думаю, экологичные пленки станут стандартом. Мы тоже стараемся следить за новыми технологиями и тенденциями, чтобы предлагать своим клиентам самые современные и эффективные решения.

Заключение

Производство термоусадочной пленки – это сложная и ответственная задача, требующая глубоких знаний и опыта. Но при правильном подходе, можно добиться отличных результатов. Главное – понимать потребности заказчика, использовать качественное сырье и современное оборудование, и постоянно совершенствовать свои навыки. И не забывать о контроле качества на всех этапах производства. Это, на мой взгляд, ключ к успеху в этой сфере. ООО Чэнду Цзиньхэ Пластик Индастриз – мы специализируемся на производстве термоусадочной пленки и готовы предложить вам индивидуальные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Топ покупателей известных цветные полиэтиленовые пакеты

- Промышленные полиэтиленовые пакеты

- Топ компаний для надувной прокладочной пузырчатой пленки

- Ведущий покупатель полиэтиленовых пластиковых листовых пленок

- Oem овощные пакеты для запекания в духовке

- Китайский производитель медицинских пакетов с цветовой кодировкой

- Лучшие покупатели известных промышленных пластиковых пакетов

- Ведущая страна по производству квадратных пакетов из полиэтилена машинного производства

- Ведущий оптовый покупатель медицинских пакетов повышенной опасности

- Большие полиэтиленовые пакеты