Производитель плоских мешков oempe

В последнее время все чаще сталкиваюсь с запросами на изготовление плоских мешков по индивидуальному заказу. Многие потенциальные клиенты, и особенно те, кто только начинает осваивать рынок, часто считают это достаточно простым процессом – найти поставщика, указать размеры, толщину, и получить готовый продукт. Но реальность, как всегда, куда сложнее. И дело не только в технических деталях, хотя они, безусловно, важны. Речь идет о понимании специфики применения, оптимизации производства и, конечно же, соблюдении всех требований к качеству и безопасности. Сегодня поделюсь некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере.

Что такое 'плоский мешок' и почему это важно?

Не все понимают под 'плоским мешком' что имеется в виду. Это не просто пакет. Это, как правило, продукт, используемый для упаковки сыпучих материалов: песка, цемента, удобрений, химикатов – то есть, вещей, которые не требуют герметичности, но нуждаются в надежной защите от механических повреждений и влаги. Именно поэтому выбор материала, плотности и типа печати становится критическим. От этого напрямую зависит долговечность упаковки и сохранность содержимого. Например, для упаковки песка для строительных работ требования к прочности будут совершенно другими, чем для упаковки удобрений для сельского хозяйства. Нужно учитывать вес, условия хранения и транспортировки.

Важный момент – отличия в конструкции. Есть варианты с проклеенным дном, есть без. Есть с усиленными швами. И выбор зависит от того, что именно нужно упаковывать и как. Например, если мешок будет подвергаться интенсивному механическому воздействию при погрузке-разгрузке, необходимы более прочные швы. Мы однажды работали над проектом по упаковке гравия для дорожного строительства. Изначально клиент хотел использовать самый дешевый материал. Мы настояли на более плотной и прочной пленке, с усиленными швами. Позже, после тестирования, выяснилось, что дешевый материал просто не выдержал нагрузки и мешки начали рваться уже на этапе погрузки. Пришлось переделывать всю партию. Потеря времени, денег и репутация... Это был горький урок.

Выбор материала: полипропилен против полиэтилена

Наиболее распространенные материалы для производства плоских мешков – это полипропилен (PP) и полиэтилен (PE). PP обладает большей прочностью и термостойкостью, чем PE, что делает его предпочтительным для упаковки более тяжелых и агрессивных материалов. PE, в свою очередь, более эластичен и дешевле. Выбор материала – это компромисс между стоимостью, прочностью и специфическими требованиями к упаковке. Часто используется комбинация двух материалов – например, PE для дна и PP для боковых стенок. Это позволяет получить оптимальный баланс характеристик.

Еще один фактор, который стоит учитывать – тип полиэтилена. Есть низкого давления (LDPE), высоко давления (HDPE) и линейного низкого давления (LLDPE). Каждый из них обладает своими характеристиками прочности, эластичности и термостойкости. LLDPE, например, считается одним из самых прочных и устойчивых к разрывам. Наше производство использует как LDPE, так и LLDPE, в зависимости от требований заказчика. Мы всегда проводим тестирование образцов перед запуском производства, чтобы убедиться, что выбранный материал соответствует всем требованиям.

Печать на плоских мешках: возможности и ограничения

Печать на плоских мешках по индивидуальному заказу позволяет не только идентифицировать продукт, но и повысить узнаваемость бренда. Мы предлагаем различные варианты печати: флексографию, шелкографию, цифровую печать. Флексография – это наиболее распространенный и экономичный способ печати на полимерных материалах. Шелкография обеспечивает более высокое качество изображения, но стоит дороже. Цифровая печать подходит для небольших тиражей и позволяет наносить сложные изображения.

При выборе метода печати важно учитывать тип материала и требуемое качество изображения. Например, флексография может давать менее четкие изображения на матовых материалах, чем на глянцевых. А шелкография может быть неэффективна для печати на больших площадях. Важно также учитывать цветовую гамму и стойкость краски к воздействию окружающей среды. Мы работаем с различными типами красок, в том числе с УФ-стойкими и химически стойкими красками. Кроме того, необходимо учитывать требования к размеру и расположению изображения, а также к защитным элементам, таким как штрих-коды и QR-коды.

Сложности с печатью нестандартных форм

Один из самых сложных аспектов производства плоских мешков по индивидуальному заказу – это печать на нестандартных формах. Например, мешки с округленными углами или мешки с дополнительными карманами требуют специального оборудования и технологий печати. Иногда приходится использовать трафаретную печать или другие специальные методы. Это увеличивает стоимость производства и требует более тщательного контроля качества.

Однажды нам заказали печать на мешках с округлыми углами для упаковки строительной смеси. Ориентировочный тираж был достаточно большим, и клиент рассчитывал на низкую цену. Мы сразу предупредили о сложностях с печатью и о том, что стоимость будет выше, чем для стандартных мешков. Но клиент настаивал на своем. В итоге, после нескольких неудачных попыток, мы смогли добиться приемлемого качества изображения, но стоимость производства оказалась значительно выше, чем планировалось. К счастью, мы смогли найти компромиссный вариант, который удовлетворил потребности клиента и остался в рамках бюджета. Этот случай научил нас быть более осторожными при оценке стоимости нестандартных заказов.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства плоских мешков OEM. Мы используем различные методы контроля качества на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. Это включает в себя проверку размеров, толщины, прочности швов, качества печати и соответствия требованиям заказчика.

Мы используем различные инструменты для контроля качества, в том числе режущие машины для проверки прочности, микроскопы для проверки качества печати и весовые контроллеры для проверки соответствия веса мешков. Кроме того, мы проводим выборочные испытания мешков на прочность и долговечность. Мы также предоставляем заказчикам сертификаты качества на готовую продукцию. Для нас очень важно, чтобы наши клиенты были уверены в надежности и качестве нашей продукции.

Общие ошибки при контроле качества

Некоторые клиенты пытаются экономить на контроле качества, что приводит к серьезным проблемам в будущем. Например, они не проверяют соответствие размеров и толщины мешков требованиям заказчика, или не проверяют качество швов. Это может привести к тому, что мешки будут рваться при транспортировке или хранении, или не выдержат нагрузку при упаковке. Кроме того, некоторые клиенты не проверяют качество печати, что приводит к нечетким изображениям или выцветанию краски.

В заключение хочу сказать, что производство плоских мешков по индивидуальному заказу – это сложный и ответственный процесс, который требует опыта, знаний и внимания к деталям. Не стоит недооценивать важность контроля качества и соблюдения всех требований к упаковке. Лучше потратить немного больше времени и денег на начальном этапе, чем потом столкнуться с серьезными проблемами.

Если вам нужен надежный партнер для производства плоских мешков OEM, обращайтесь к нам. Мы предлагаем широкий ассортимент продукции, высокое качество и конкурентоспособные цены. Наш сайт: https://www.jhsy.ru. Мы всегда готовы ответить на ваши вопросы и помочь вам выбрать оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

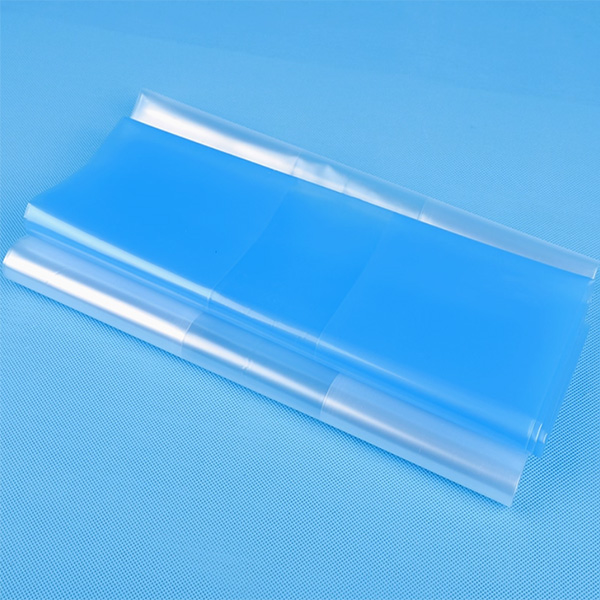

PE листовая пленка

PE листовая пленка -

Складные пакеты

Складные пакеты -

PVC термоусадочная пленка

PVC термоусадочная пленка -

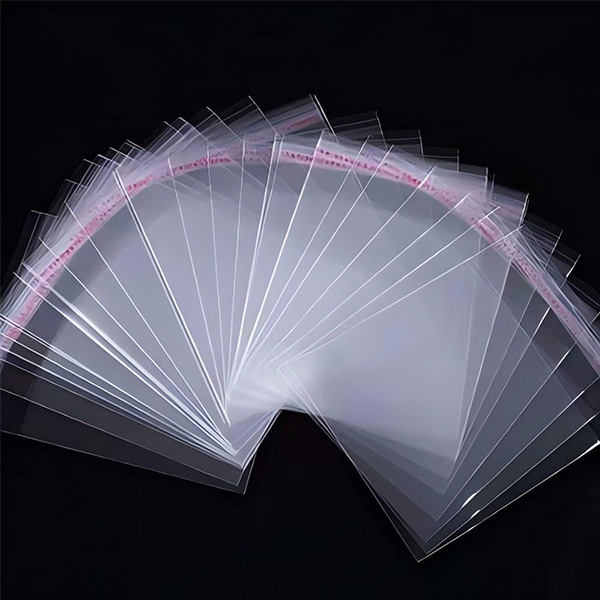

Пакеты-конверты из BOPP

Пакеты-конверты из BOPP -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Мешки для мусора

Мешки для мусора -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

PE полиэфирные композитные пакеты

PE полиэфирные композитные пакеты -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

PE разделительная пленка

PE разделительная пленка -

PE композитные вакуумные пакеты

PE композитные вакуумные пакеты

Связанный поиск

Связанный поиск- Ведущая страна по производству самоклеящейся алюминиевой защитной пленки - ведущая страна по производству самоклеящейся алюминиевой защитной пленки

- Ведущая страна по производству жемчужного хлопка в виде листов

- Китайский производитель многослойной ламинирующей пленки из полиэтилена низкого давления

- Ведущая страна по производству жемчужного хлопка

- Ведущая страна по производству одноразовых пластиковых пакетов высшего качества

- Оптовые производители пленок пвх

- Китайский производитель одноразовых мешков для медицинских отходов

- Лучшие покупатели oem одноразовые медицинские пакеты для отходов

- Крупнейшие покупатели полиэтиленовых жилетных мешков

- Лучшие покупатели медицинских мешков для утилизации из ведущих стран