Производители oem фальцованных пленок высокого давления

Вопрос производства фальцованных пленок высокого давления часто вызывает больше вопросов, чем ответов. Многие считают, что это простая задача, требующая лишь определенного оборудования и технологии. На деле же здесь кроется целый комплекс проблем – от выбора полимерного сырья до контроля качества готовой продукции, особенно когда речь заходит о заказе по OEM. Хочу поделиться некоторыми наблюдениями, основанными на нашем опыте работы в этой сфере. Не претендую на абсолютную истину, но, надеюсь, это будет полезно тем, кто только планирует или уже занимается производством подобных пленок.

Особенности производства пленок высокого давления: что важно учитывать

Прежде всего, стоит понять, что ?высокое давление? – это не просто маркетинговый ход. Это реальная необходимость, связанная с применением пленок в сложных условиях. Например, при производстве гидроизоляционных мембран для кровли или для использования в качестве уплотнительных материалов в строительстве. В таких случаях пленка должна обладать высокой прочностью на разрыв, устойчивостью к деформациям и, конечно, к воздействию высоких температур, особенно если речь идет о применении в промышленном оборудовании или в контакте с горячими поверхностями. Мы сталкивались с ситуациями, когда пленка, произведенная с недостаточной плотностью или из неподходящего сырья, просто не выдерживала нагрузки и быстро разрушалась. Это, конечно, чревато серьезными последствиями для конечного продукта.

Одним из ключевых моментов является выбор полимера. Полиэтилен (PE), конечно, самый распространенный вариант, но существует множество его видов: HDPE, LDPE, LLDPE. Каждый из них имеет свои характеристики, и выбор зависит от конкретного применения. Например, для пленок, требующих высокой эластичности и гибкости, лучше подходит LDPE. А для пленок, которым нужна высокая прочность на разрыв и устойчивость к химическим веществам, – HDPE. Иногда даже рассматривают варианты с добавлением полипропилена (PP) для улучшения термостойкости. Важно тщательно анализировать требования к конечному продукту и выбирать полимер, который наилучшим образом соответствует этим требованиям. И не стоит забывать о добавок – стабилизаторы, антиоксиданты, красители… Их правильное применение – залог долговечности и безопасности пленок.

Сырье и его влияние на результат

Качество сырья – это фундамент всего процесса. Особенно это касается фальцованных пленок высокого давления, так как дефекты сырья могут проявляться уже на этапе экструзии и значительно усложнить дальнейшие операции. Мы однажды получили партию сырья, которая оказалась с высоким содержанием примесей. Это привело к тому, что пленка получалась с неоднородной структурой, низкой прочностью и не соответствовала техническим требованиям. Пришлось полностью отказаться от этой партии и искать альтернативного поставщика. Это, безусловно, увеличило сроки производства и увеличило затраты, но в конечном итоге позволило избежать серьезных проблем с качеством готовой продукции.

Кроме чистоты сырья, важную роль играет его соответствие заявленным характеристикам. Не стоит полагаться только на слова поставщика – необходимо проводить собственные испытания, чтобы убедиться, что сырье соответствует вашим требованиям. Например, можно провести испытание на прочность на разрыв, на устойчивость к деформациям, на термостойкость. Это позволит избежать неприятных сюрпризов в процессе производства и гарантировать высокое качество готовой продукции. Также, стоит обращать внимание на марку сырья, производитель и партии, это тоже может влиять на характеристики пленки.

Технологические особенности производства OEM пленок

Производство по OEM требованиям – это, конечно, большая ответственность. Клиент предоставляет техническое задание, а ваша задача – реализовать его в соответствии со всеми требованиями. Это требует высокого уровня квалификации персонала, современного оборудования и четко налаженной системы контроля качества. Часто возникает ситуация, когда клиент предъявляет очень жесткие требования к параметрам пленок – толщине, ширине, цвету, прочности. Реализовать такие требования не всегда просто, но это вполне возможно, если у вас есть опыт и квалифицированный персонал. И, конечно, необходимо иметь возможность быстро адаптироваться к изменениям в требованиях клиента.

Одним из важных этапов производства фальцованных пленок высокого давления является процесс фальцовки. Он требует высокой точности и аккуратности, чтобы обеспечить герметичность швов. Мы используем специальные машины для фальцовки, которые позволяют получать ровные и прочные швы. Кроме того, важно правильно подобрать материал для швов – он должен быть совместим с полимером пленок и обладать высокой адгезией. Часто, особенно для пленок, используемых в агрессивных средах, применяются специальные герметики или клеи, обеспечивающие дополнительную защиту швов.

Проблемы и решения в производстве: от деформаций до загрязнений

В процессе производства фальцованных пленок высокого давления могут возникать различные проблемы. Например, деформации, вздутия, загрязнения. Деформации могут возникать из-за неравномерного нагрева пленки, из-за неправильной настройки оборудования или из-за использования неподходящего сырья. Загрязнения могут возникать из-за пыли, грязи или других примесей, попавших на поверхность пленки. Для решения этих проблем необходимо тщательно контролировать все этапы производства, использовать современное оборудование и соблюдать строгие правила гигиены. Мы внедрили систему контроля качества, которая позволяет выявлять дефекты на ранних этапах производства и предотвращать их дальнейшее распространение. Эта система включает в себя визуальный контроль, измерения толщины и ширины пленки, а также испытания на прочность и устойчивость к деформациям.

Как-то раз у нас возникла проблема с появлением небольших пузырьков воздуха на поверхности пленок. Оказалось, что это связано с недостаточным сжатием пленки во время экструзии. После оптимизации параметров экструзии проблема была решена. Такие случаи, конечно, неприятны, но они позволяют нам постоянно совершенствовать технологический процесс и повышать качество продукции.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства фальцованных пленок высокого давления. Он должен осуществляться на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Мы используем различные методы контроля качества – визуальный контроль, измерения толщины и ширины пленки, испытания на прочность и устойчивость к деформациям, а также испытания на герметичность швов. Результаты этих испытаний регистрируются и анализируются, что позволяет нам выявлять слабые места в технологическом процессе и постоянно улучшать качество продукции. Для OEM заказов, конечно, необходимо учитывать требования клиента к контролю качества и предоставлять ему все необходимые документы, подтверждающие соответствие продукции техническим требованиям. Это, в свою очередь, повышает доверие клиента и позволяет нам выстраивать долгосрочные взаимовыгодные отношения.

Мы регулярно проводим аудиты своих производственных процессов и используем современные методы статистического контроля качества, такие как SPC (Statistical Process Control). Это позволяет нам выявлять и устранять причины вариаций в процессе производства и обеспечивать стабильное качество продукции. Также, мы уделяем большое внимание обучению персонала, чтобы каждый сотрудник был компетентен в вопросах контроля качества и мог оперативно выявлять и устранять дефекты.

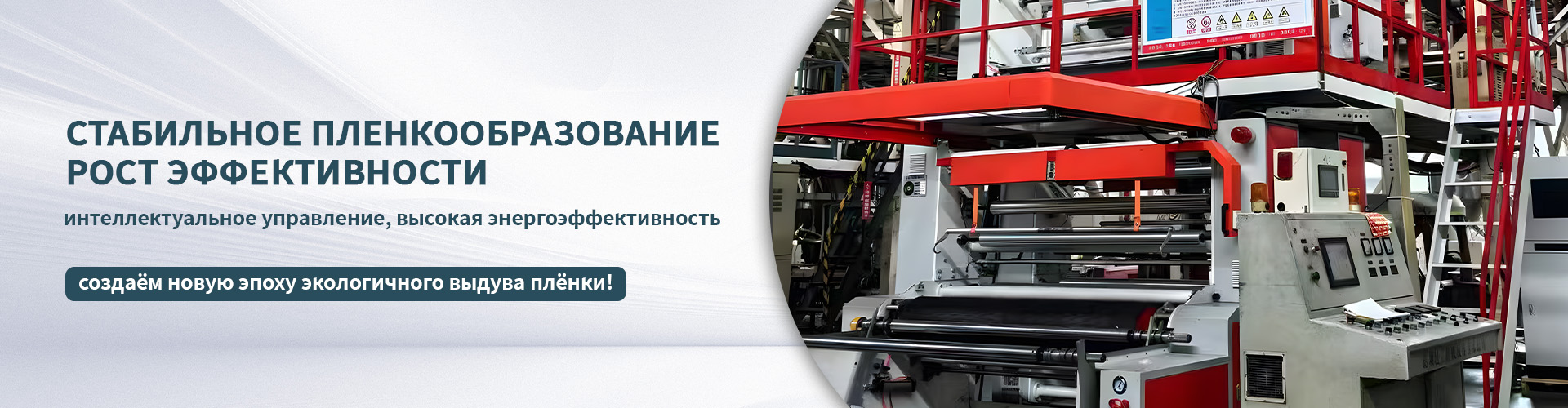

ООО Чэнду Цзиньхэ Пластик Индастриз: опыт и компетенции

ООО Чэнду Цзиньхэ Пластик Индастриз располагает современным производственным оборудованием и квалифицированным персоналом, что позволяет нам производить фальцованные пленки высокого давления в соответствии с самыми высокими требованиями. Мы работаем с различными полимерами и предлагаем широкий ассортимент продукции. Мы также готовы разработать и произвести пленки по индивидуальному заказу. Наш опыт работы в данной сфере позволяет нам предлагать клиентам оптимальные решения, соответствующие их потребностям и бюджету.

Если вам требуется производство OEM пленок высокого давления, обращайтесь к нам. Мы будем рады сотрудничеству и гарантируем высокое качество продукции, своевременное выполнение заказов и конкурентные цены. Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.jhsy.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

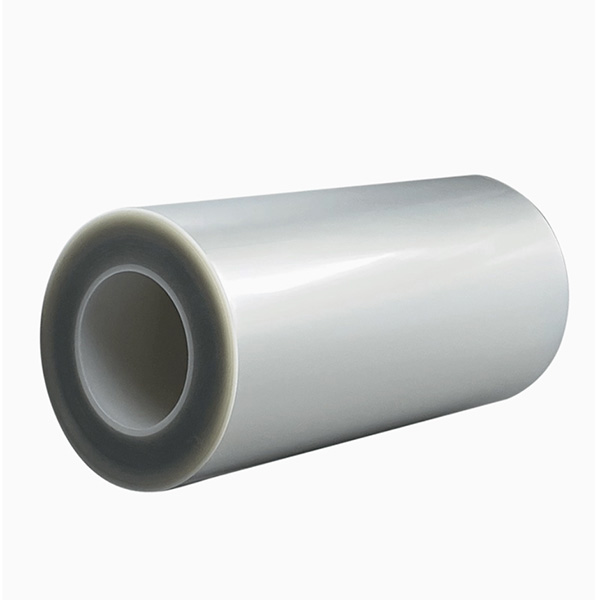

PE разделительная пленка

PE разделительная пленка -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

PET-PEкомпозитные пакеты

PET-PEкомпозитные пакеты -

PVC термоусадочная пленка

PVC термоусадочная пленка -

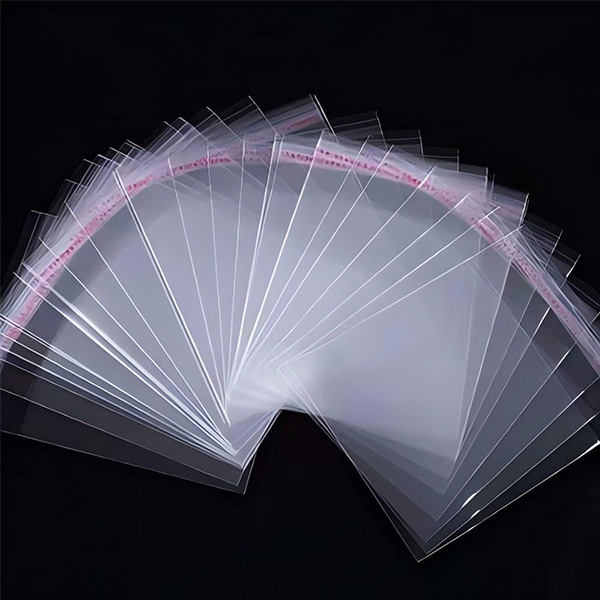

Пакеты-конверты из BOPP

Пакеты-конверты из BOPP -

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

Бумажно-ламинированные мешки

Бумажно-ламинированные мешки -

PE листовая пленка

PE листовая пленка -

Мешки для мусора

Мешки для мусора -

Пакет с ручками

Пакет с ручками

Связанный поиск

Связанный поиск- Производители пакетов для овощей в китае

- Лучшие покупатели пузырчатой пленки для упаковки из китая

- Ведущая страна по производству полиэтиленовых мешков для тяжелых грузов hdb

- Крупнейшие покупатели полиэтиленовых пакетов высокого давления

- Дешевые перл хлопок лайнер основные страны-покупатели

- Ведущая страна по производству самоклеящейся защитной пленки из алюминиевой фольги

- Ведущие покупатели недорогой пузырчатой пленки для двухслойных конструкций

- Лучшие покупатели дешевых пластиковых пакетов для огурцов из китая

- Ведущий покупатель высококачественной самоклеящейся защитной пленки из алюминиевой фольги

- Лучшие покупатели алюминиевой пленки для кухонь