Производители oem полиэтиленовых пакетов низкого давления

Производители oem полиэтиленовых пакетов низкого давления – это тема, которую я постоянно обсуждаю с клиентами и партнерами. Часто возникает путаница, особенно когда речь заходит о качестве и специфических требованиях. Многие считают, что низкое давление автоматически означает низкое качество. Это не совсем так. Речь идет о выборе оптимального типа полиэтилена и технологических решений. В этой статье я постараюсь поделиться своим опытом, размышлениями и некоторыми заметками, которые, надеюсь, будут полезны.

Типы полиэтилена и их применение

Первое, с чего стоит начинать – это выбор полиэтилена. Обычно используются LDPE (низкоплотный полиэтилен) и LLDPE ( линейно-рафинированный низкоплотный полиэтилен). LDPE дешевле и проще в обработке, а LLDPE обладает большей прочностью на разрыв и устойчивостью к проколам. Для пакетов низкого давления чаще всего выбирают LDPE, особенно если важна стоимость. Но есть нюансы. Например, при упаковке чувствительных к механическим воздействиям товаров, LLDPE однозначно предпочтительнее. Проблема в том, что не все поставщики одинаково хорошо контролируют свойства полиэтилена, и это напрямую влияет на качество готового продукта. Мы сталкивались с ситуациями, когда заявленные характеристики не соответствовали действительности, что приводило к проблемам с прочностью пакета и, как следствие, к жалобам клиентов.

Иногда клиенты хотят использовать специализированные смеси полиэтиленов. Это тоже возможно, но требует тщательной проработки рецептуры и контроля качества. Например, добавление небольшого количества полипропилена может повысить термостойкость пакета. Но это уже более сложный технологический процесс, требующий определенного опыта и оборудования.

Особенности экструзии LDPE

Процесс экструзии полиэтиленовых пакетов – это довольно сложный процесс, требующий точного контроля температуры и давления. Неправильные параметры могут привести к образованию дефектов, таких как трещины, разрывы и неравномерная толщина пленки. Мы часто консультируем наших клиентов по вопросам оптимизации технологических режимов экструзии. Например, важно учитывать тип используемого оборудования и его производительность. Разные экструдеры требуют разных настроек.

Еще один важный фактор – это использование антиоксидантов и стабилизаторов. Они защищают полиэтилен от деградации под воздействием ультрафиолетового излучения и тепла. Без них пакеты быстро стареют и теряют свои свойства. Конечно, добавление этих веществ увеличивает стоимость, но это оправдано, если пакеты будут использоваться в условиях повышенных температур или прямого солнечного света.

Не стоит забывать и про процесс охлаждения пленки. Неправильное охлаждение может привести к образованию складок и волн. Важно обеспечить равномерное охлаждение по всей поверхности пленки.

Печать на полиэтиленовых пакетах: технологии и виды

Печать на полиэтиленовых пакетах – это отдельная область, требующая определенных знаний и навыков. Наиболее распространенные методы печати – это флексография и ротогравюра. Флексография подходит для больших тиражей и позволяет печатать на различных типах полиэтилена. Ротогравюра – это более дорогостоящий метод, но он обеспечивает более высокое качество печати и позволяет использовать более сложные рисунки.

Мы рекомендуем клиентам использовать флексографию, если им нужны большие тиражи и приемлемое качество печати. Если же требуется высочайшее качество и сложные рисунки, то стоит рассмотреть вариант с ротогравюрой. В любом случае, важно выбирать поставщика с опытом работы и современным оборудованием. Иначе можно столкнуться с проблемами, связанными с качеством печати, таких как размытость изображения, выцветание краски и отслоение краски от полиэтилена.

При печати на полиэтиленовых пакетах важно учитывать тип используемой краски. Краска должна быть совместима с полиэтиленом и обеспечивать хорошую адгезию. Также важно учитывать экологические требования, и использовать краски, безопасные для здоровья человека и окружающей среды.

Контроль качества и гарантии

Контроль качества – это критически важный этап в производстве полиэтиленовых пакетов. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Мы используем различные методы контроля качества, такие как визуальный осмотр, измерение толщины пленки, испытание на прочность и растяжение. Также мы используем автоматизированные системы контроля качества для более точного и надежного контроля.

Важно не только контролировать качество готовой продукции, но и контролировать качество сырья. Полиэтилен, краска, смолы – все это должно соответствовать требованиям качества. Мы сотрудничаем только с проверенными поставщиками сырья.

Гарантии на производство oem полиэтиленовых пакетов – это важный фактор, который должен учитываться при выборе поставщика. Мы предоставляем гарантии на нашу продукцию и готовы возместить убытки, если пакеты окажутся некачественными. Гарантийные обязательства должны быть четко прописаны в договоре.

Задачи и возможные трудности при производстве

Несмотря на кажущуюся простоту, производство полиэтиленовых пакетов может быть сопряжено с рядом трудностей. Например, сложность в обеспечении равномерной толщины пленки, особенно при производстве пакетов нестандартной формы. Еще одна проблема – это образование статического электричества при обработке полиэтилена, что может приводить к прилипанию пыли и грязи к пленке. Для решения этой проблемы используются специальные антистатические добавки.

Кроме того, необходимо учитывать экологические требования. Производство полиэтилена связано с выбросами вредных веществ в атмосферу. Поэтому необходимо использовать современные технологии, которые позволяют снизить эти выбросы.

Наши сотрудники постоянно работают над оптимизацией технологических процессов и поиском новых решений, которые позволяют улучшить качество продукции и снизить затраты.

Пример: Производство пакетов для пищевой промышленности

Мы недавно участвовали в проекте по производству пакетов для пищевой промышленности. Клиент требовал пакетов, которые соответствовали бы строгим санитарным требованиям и обеспечивали бы защиту продуктов от влаги и загрязнений. Мы использовали высококачественный полиэтилен, сертифицированный для контакта с пищевыми продуктами, и применяли современные технологии печати. Результатом стало производство пакетов, которые полностью соответствовали требованиям клиента и обеспечивали надежную защиту продуктов.

Перспективы развития

Рынок производства oem полиэтиленовых пакетов низкого давления постоянно развивается. Появляются новые технологии, новые материалы и новые требования к качеству продукции. Мы следим за этими изменениями и постоянно совершенствуем наши технологии. В частности, мы активно работаем над разработкой экологически чистых материалов и технологий, которые позволяют снизить воздействие производства на окружающую среду.

В будущем, я уверен, что производство полиэтиленовых пакетов будет связано с использованием все более сложных и современных технологий. Появление новых видов полиэтилена, новых методов печати и новых способов обработки позволит производить пакеты с улучшенными свойствами и характеристиками.

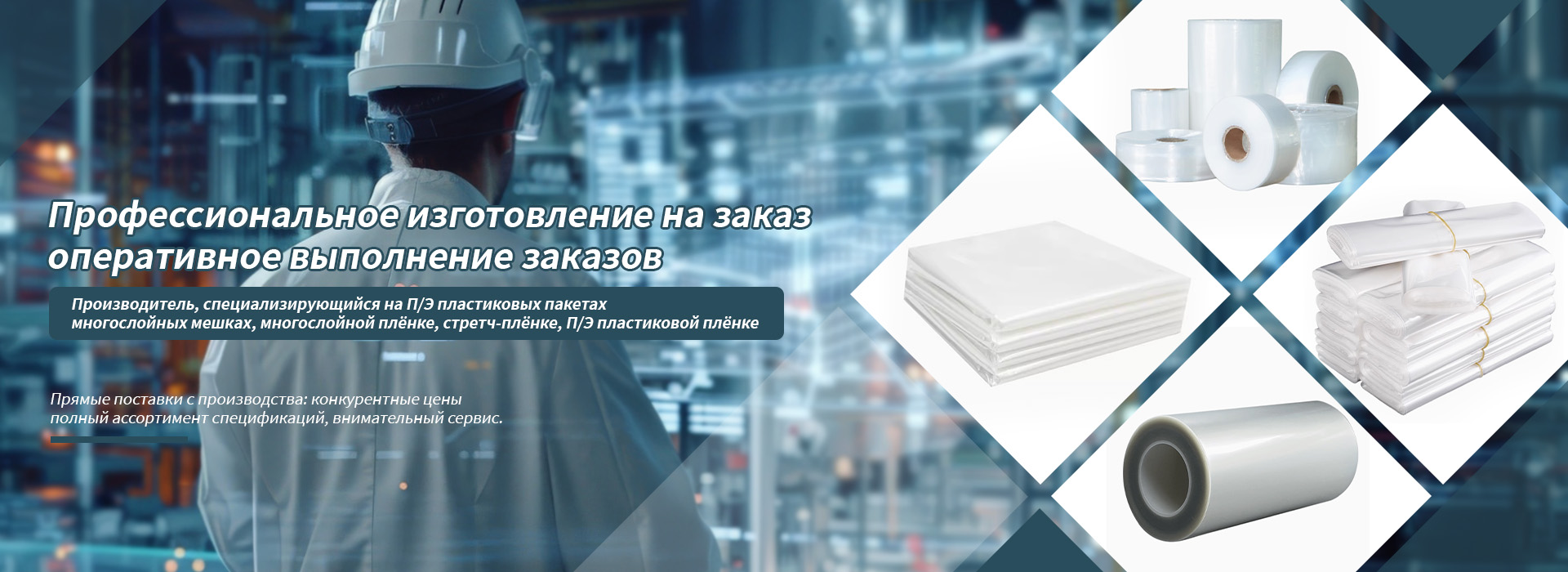

ООО Чэнду Цзиньхэ Пластик Индастриз имеет большой опыт в данной области и готова предложить своим клиентам широкий спектр услуг, начиная от разработки дизайна пакетов и заканчивая производством готовой продукции. Мы гарантируем высокое качество продукции, конкурентные цены и надежное партнерство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стрейч-пленка

Стрейч-пленка -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

PVC термоусадочная пленка

PVC термоусадочная пленка -

Полиэтиленовые пакеты низкого давления

Полиэтиленовые пакеты низкого давления -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

PET пакеты

PET пакеты -

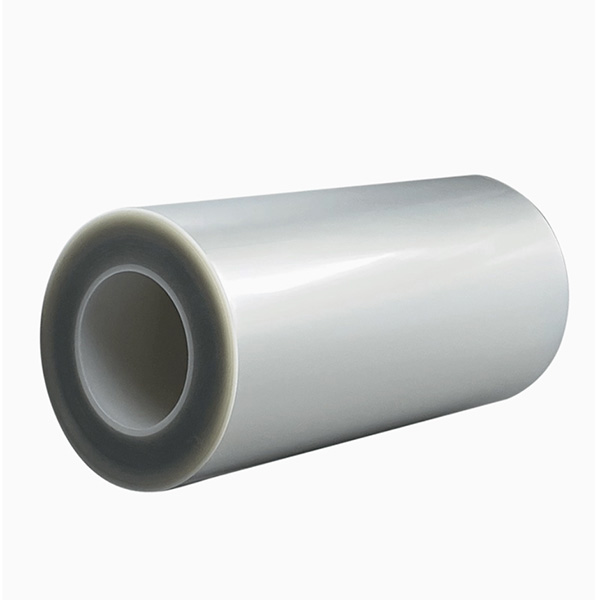

PE разделительная пленка

PE разделительная пленка -

Мешки для мусора

Мешки для мусора -

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

PE композитные вакуумные пакеты

PE композитные вакуумные пакеты -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

PE стоячие пакеты

PE стоячие пакеты

Связанный поиск

Связанный поиск- Оптовая фруктов и овощей универсальные криспер пакеты от ведущих покупателей

- Основные покупатели квадратных пакетов из полиэтилена машинного производства оптом

- Ведущая страна по производству высококачественных полиэтиленовых мешков для тяжелых условий эксплуатации

- Лучшие покупатели высококачественных пленок пвх

- Производители оптовых микронных пластиковых пакетов

- Лучшие покупатели дешевых стандартных пакетов пузырчатой пленки из китая

- Оптовые производители алюминиевых защитных пленок

- Ведущие страны-поставщики полиэтиленовых пластиковых пакетов в китае

- Оптовые производители полиэтиленовой пластиковой водонепроницаемой пленки

- Оптовый производитель полиэтиленовой пластиковой пленки