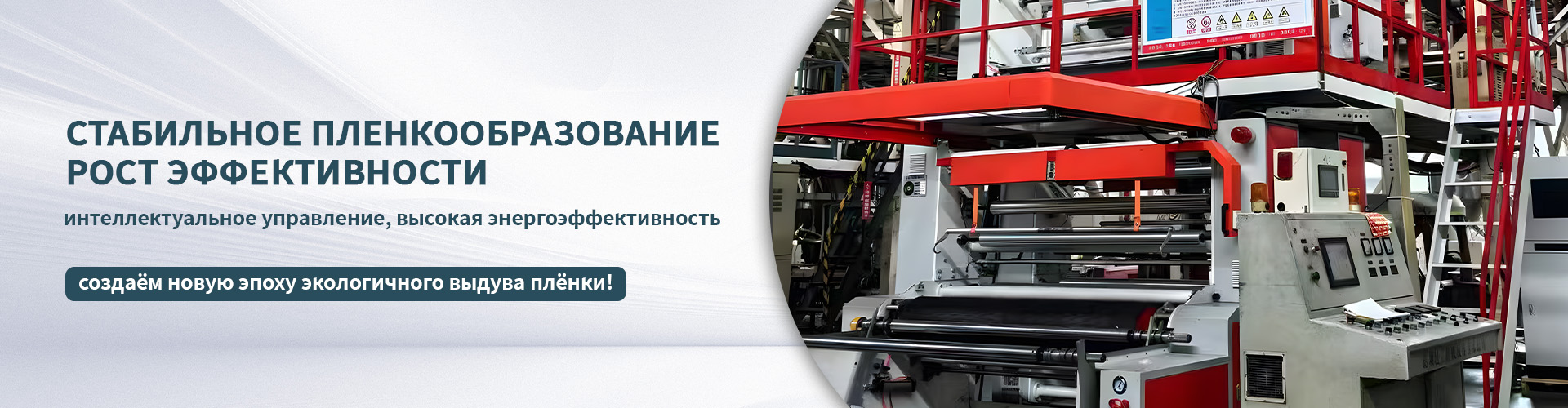

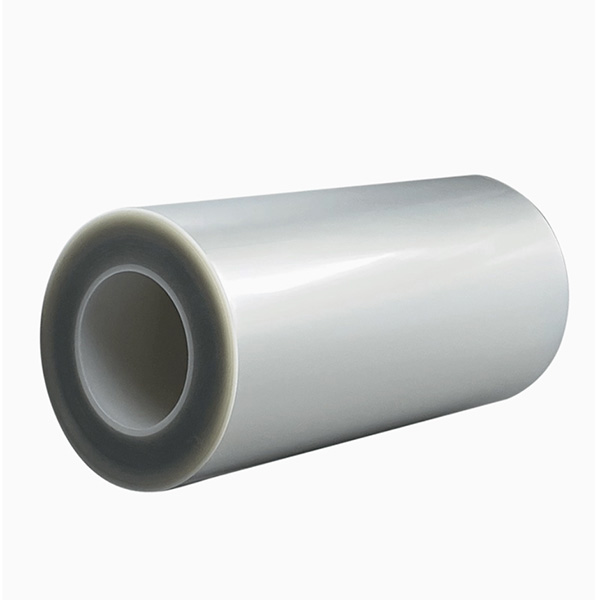

Полимерная комбинированная пленка

Полимерная комбинированная пленка – штука интересная. Часто на рынке ее представляют как универсальное решение, но на деле все гораздо сложнее. Встречаются компании, предлагающие разные составы, но понять, какая именно подойдет для конкретной задачи, – задача не из простых. Я вот, уже лет десять в этой сфере, до сих пор иногда сталкиваюсь с тем, что клиенты выбирают пленку, основываясь на общих представлениях, а не на реальных потребностях. Сегодня поделюсь некоторыми наблюдениями, опытом, и, возможно, немного развею популярные мифы.

Что вообще такое комбинированная пленка?

Начну с самого начала. Если говорить простым языком, полимерная комбинированная пленка – это композит, состоящий из нескольких слоев полимерных материалов. Обычно это полиэтилен (PE), полипропилен (PP) и, иногда, другие полимеры, например, полиэтилентерефталат (PET). Каждый слой привносит свои свойства: прочность, гибкость, термостойкость, барьерные характеристики. Соотношение слоев и тип полимеров, используемых в каждом слое – это ключевой фактор, определяющий характеристики конечного продукта.

Например, пленка, предназначенная для гидроизоляционных мембран, требует высокой термостойкости и устойчивости к воздействию влаги. Поэтому в ее состав обязательно входит слой, обладающий этими свойствами, чаще всего это специализированный полиэтилен высокой плотности (HDPE) или полиэтилен линейной низкой плотности (LLDPE) с добавками. Для упаковки же, наоборот, важна гибкость и экономичность, поэтому может использоваться комбинация LDPE и PP.

Стоит обратить внимание на то, как именно слои склеены. Это может быть адгезия, термосклеивание или использование специальных адгезионных пленок. Каждый метод имеет свои плюсы и минусы с точки зрения долговечности, устойчивости к воздействию внешних факторов и стоимости.

Какие факторы влияют на выбор?

Выбор конкретного типа полимерной комбинированной пленки – это всегда компромисс. Нужно учитывать целый ряд факторов: требования к механическим свойствам (прочность на разрыв, устойчивость к истиранию, растяжению), барьерные характеристики (проницаемость для воды, кислорода, углекислого газа), температуру эксплуатации, воздействие ультрафиолетового излучения, а также бюджет. Важно понимать, что завышенные требования к одному параметру часто приводят к снижению других.

Я помню один случай, когда клиент хотел получить пленку с максимальной прочностью на разрыв и высокой термостойкостью. В итоге, ему пришлось пожертвовать барьерными свойствами, что привело к потере потребительских характеристик готовой продукции. Пришлось искать другой подход, усложнять состав, что увеличило стоимость.

Еще один важный момент – это требования к производительности оборудования. Не все типы пленки подходят для использования на определенных типах линий формовки или нанесения покрытий. Неправильный выбор может привести к браку и снижению эффективности производства.

Практический опыт: ошибки и успехи

Несколько лет назад мы сталкивались с проблемой деформации полимерной комбинированной пленки при хранении на складе в жаркое время года. Пришлось проводить тщательный анализ состава и условий хранения. Оказалось, что проблема была связана с использованием недостаточно стабильных полимеров и недостаточным количеством антиоксидантов. Изменив состав и добавив стабилизаторы, мы смогли решить проблему и значительно увеличить срок хранения пленки.

Еще один интересный случай: клиент хотел использовать пленку для упаковки сыпучих материалов. Мы предложили ему пленку с специальным антистатическим покрытием, чтобы предотвратить прилипание материала. Результат превзошел все ожидания – упаковка стала более удобной в использовании и предотвратила образование пыли.

Впрочем, были и неудачные эксперименты. Однажды мы попытались создать пленку с очень высокой степенью прозрачности, используя полимер с низким коэффициентом преломления. В итоге, пленка оказалась хрупкой и быстро трескалась. Пришлось возвращаться к более традиционным решениям.

Разбираемся с конкретными типами

Бывают случаи, когда просто нужно выбрать нужную композицию. Например, для производства **пленки для гидроизоляции** чаще всего используют многослойные пленки, состоящие из PE, PP и EVOH (этиленвинилацетата). EVOH обеспечивает отличные барьерные свойства, в частности, устойчивость к кислороду и углекислому газу. Толщина каждого слоя и их соотношение подбираются индивидуально, в зависимости от требуемой степени защиты.

Для **упаковочной пленки** чаще используются пленки на основе PE и PP. Для гибкой упаковки – LDPE и LLDPE, для более прочной – HDPE и PP. Также часто используются пленки с добавлением антистатических добавок и УФ-стабилизаторов.

А вот **стретч-пленка** - это отдельная история. Она должна быть очень эластичной и обладать хорошей адгезией. В ее состав входят PE и PP с добавлением специальных полимеров, которые обеспечивают необходимую гибкость и тягу.

Перспективы развития

В последние годы наблюдается тенденция к разработке полимерных комбинированных пленок с улучшенными экологическими характеристиками. Например, разрабатываются пленки на основе биоразлагаемых полимеров или пленки, которые можно перерабатывать. Это, безусловно, важный шаг в сторону устойчивого развития.

Также активно развивается направление разработки пленок с улучшенными барьерными свойствами, что позволяет продлить срок годности продуктов. Это особенно важно для пищевой промышленности.

И, конечно, не стоит забывать о возможности использования нанотехнологий для улучшения свойств пленок. Например, добавление наночастиц может повысить прочность, барьерные свойства или антистатические характеристики.

В заключение, хочу сказать, что выбор полимерной комбинированной пленки – это не просто выбор материала, а целая инженерная задача. Необходимо учитывать множество факторов и проводить тщательный анализ потребностей. Иногда, даже самые современные технологии не могут заменить здравый смысл и опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PE стоячие пакеты

PE стоячие пакеты -

POF термоусадочная пленка

POF термоусадочная пленка -

PE листовая пленка

PE листовая пленка -

Стрейч-пленка

Стрейч-пленка -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

Полиэтиленовые пакеты низкого давления

Полиэтиленовые пакеты низкого давления -

PE разделительная пленка

PE разделительная пленка -

Скошенный пакет

Скошенный пакет -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Самоклеящиеся пакеты для курьерской доставки

Самоклеящиеся пакеты для курьерской доставки -

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

PE нейлоновые композитные пакеты

PE нейлоновые композитные пакеты

Связанный поиск

Связанный поиск- Ведущая страна по продаже недорогих пленок pof

- Производитель нетоксичных полиэтиленовых пакетов oem

- Ведущая страна по производству самоклеящейся защитной пленки из алюминиевой фольги

- Дешевые печь выпечки овощные мешки от ведущих покупателей

- Производители oem надувной пузырьковой пленки

- Лучшие покупатели известных pe фигурные пакеты

- Китайские производители полиэтиленовой гидроизоляционной мембраны

- Pe пакеты с отверстиями

- Ведущий покупатель овощных пакетов для израиля

- Ведущие покупатели пленок с алюминиевым покрытием для кухонь