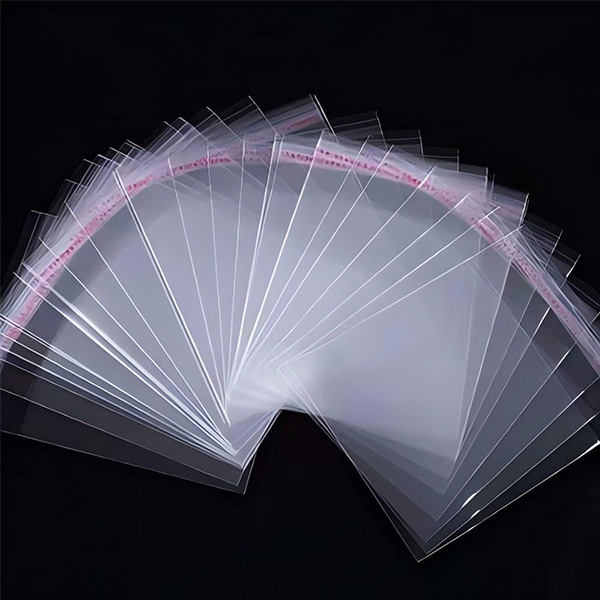

Пищевой pe пакет

Пищевой pe пакет – это, на первый взгляд, простая вещь. Но за её кажущейся простотой скрывается целый мир технологий, материалов и требований. Многие считают, что производство полиэтиленовых пакетов – это несложный процесс, требующий минимальных усилий. Это заблуждение. В этой статье я поделюсь своим опытом и наблюдениями, которые, надеюсь, будут полезны тем, кто занимается производством или закупкой этих, казалось бы, обыденных изделий. Речь пойдет о многом – от выбора сырья до вопросов безопасности и экологичности.

Сырье и его влияние на качество

Выбор полиэтилена – это фундамент. Обычно используют полиэтилен низкой плотности (LDPE) и полиэтилен высокой плотности (HDPE). LDPE более гибкий и эластичный, поэтому часто применяется для производства обычных пищевых pe пакетов. HDPE – более прочный и устойчивый к истиранию, что делает его идеальным для упаковки тяжелых продуктов или для многократного использования. Нельзя забывать и о добавок – стабилизаторы, красители, антистатические добавки. Именно добавки влияют на свойства пленки: прочность, прозрачность, устойчивость к ультрафиолету, а также на ее совместимость с пищевыми продуктами. Делал я, например, эксперименты с разными сортами LDPE, и разница в гибкости и прозрачности была ощутимой. И это, безусловно, влияло на внешний вид готового продукта.

Часто встречается практика использования вторичного сырья. Это, конечно, снижает себестоимость продукции, но требует особого внимания к качеству сырья и процессам очистки. Иначе, даже самый дорогой пищевой pe пакет может оказаться непригодным для использования в пищевой промышленности из-за остатков посторонних веществ. Проблема – не всегда можно гарантированно получить сырье нужного качества. Мы однажды получили партию вторичного полиэтилена с высоким содержанием загрязнений, и пришлось отказать в заказе – рисковать репутацией не стоит.

На практике, многие заводы не проводят полную химическую экспертизу сырья, а полагаются только на визуальный контроль и данные от поставщиков. Это, как правило, ошибка. Лучше потратить немного больше времени и ресурсов на проверку качества сырья – это окупится в будущем, избежав проблем с производством и претензиями потребителей.

Контроль качества сырья: важный этап производства

Один из ключевых моментов – это контроль качества поступающего сырья. Необходимо не только проверять его внешний вид, но и проводить лабораторные испытания для определения плотности, вязкости и других важных параметров. Часто используется метод определения молекулярной массы, который позволяет оценить прочность и эластичность полимера. Кроме того, необходимо проверять наличие вредных веществ, таких как антипирены и стойкие органические загрязнители. Наш отдел контроля качества использует как стандартные лабораторные методы, так и собственные разработки для более точной оценки свойств сырья.

Важно помнить, что качество сырья напрямую влияет на качество готового продукта. Если сырье не соответствует требованиям, то это может привести к дефектам упаковки, таким как трещины, разрывы и проливы. Поэтому так важно уделять внимание контролю качества сырья на всех этапах производства.

Проблемы с качеством сырья – это одна из самых распространенных причин брака при производстве пищевых pe пакетов. Поэтому важно не экономить на контроле качества и регулярно проводить лабораторные испытания сырья.

Технологии производства

Существует несколько основных технологий производства пищевых pe пакетов: экструзия, литье под давлением, термоформинг. Экструзия – наиболее распространенный способ, при котором расплавленный полиэтилен продавливается через фильеру, формируя пленку. Литье под давлением используется для производства пакетов с замками или с другими декоративными элементами. Термоформинг – применяется для изготовления плоских пакетов из пленки. Выбор технологии зависит от типа пакета и требуемых характеристик. Например, для производства пакетов с высокой прочностью часто используют экструзию, а для производства пакетов с замками – литье под давлением.

Современное оборудование позволяет автоматизировать многие процессы производства, что позволяет повысить производительность и снизить трудозатраты. Однако, автоматизация требует квалифицированного персонала для обслуживания и настройки оборудования. Кроме того, необходимо регулярно проводить техническое обслуживание оборудования, чтобы избежать простоев и поломок.

Важным этапом производства является контроль качества пленки. Пленка должна быть однородной по толщине, без дефектов и загрязнений. Используются различные методы контроля качества пленки, такие как визуальный контроль, ультразвуковой контроль и контроль толщины. Наш завод использует комбинацию этих методов, чтобы обеспечить высокое качество продукции.

Проблемы с технологией производства: типичные ошибки

В процессе производства пищевых pe пакетов часто возникают различные проблемы. Например, может возникнуть проблема с равномерностью толщины пленки, что может привести к дефектам упаковки. Или может возникнуть проблема с адгезией пленки, что может привести к отклеиванию пакета. Для решения этих проблем необходимо тщательно контролировать технологические параметры и регулярно проводить техническое обслуживание оборудования. Мы, например, столкнулись с проблемой неравномерности толщины пленки из-за неправильной настройки экструдера. Пришлось провести калибровку экструдера и перенастроить параметры экструзии, чтобы решить проблему.

Еще одна распространенная проблема – это загрязнение пленки. Пленка может загрязняться пылью, волокнами или другими посторонними веществами. Для предотвращения загрязнения пленки необходимо соблюдать чистоту на производстве и использовать защитные фильтры.

Важно помнить, что технологические проблемы можно решить только путем тщательного анализа причин и разработки эффективных мер по их устранению.

Безопасность и экологичность

Пищевые pe пакеты должны быть безопасными для здоровья человека. Материалы, используемые для производства пакетов, должны быть сертифицированы и соответствовать требованиям безопасности. Нельзя использовать материалы, которые могут выделять вредные вещества в пище. Кроме того, необходимо убедиться, что пакеты не вступают в реакцию с пищевыми продуктами.

Вопросы экологичности также становятся все более актуальными. Полиэтилен – это неразлагаемый материал, который загрязняет окружающую среду. Однако, существуют способы уменьшить негативное воздействие полиэтилена на окружающую среду. Например, можно использовать переработанный полиэтилен или разрабатывать биоразлагаемые пакеты. ООО Чэнду Цзиньхэ Пластик Индастриз активно работает над разработкой биоразлагаемых альтернатив традиционным пищевым pe пакетам. Мы сейчас тестируем несколько видов биопластика, полученного из кукурузного крахмала, и результаты показывают хорошие перспективы.

Важно помнить, что даже переработанный полиэтилен не является полностью экологичным материалом. Производство переработанного полиэтилена требует затрат энергии и воды, а также может приводить к выбросам вредных веществ. Поэтому важно стремиться к максимальной экономии ресурсов и минимизации негативного воздействия производства полиэтилена на окружающую среду.

Решения для повышения экологичности производства

В рамках стремления к экологичности, производители пищевых pe пакетов активно внедряют различные решения. Это, например, использование биоразлагаемых полимеров, таких как PLA (полилактид) и PHA (полигидроксиалканоаты). Однако, стоимость этих материалов пока еще достаточно высока, что ограничивает их широкое применение. Еще один подход – это разработка и внедрение технологий для переработки полиэтилена. Например, можно использовать химическую переработку, которая позволяет разлагать полиэтилен на мономеры, а затем использовать их для производства нового полиэтилена. Мы сейчас изучаем возможность установки оборудования для химической переработки полиэтилена на нашем заводе. Это требует значительных инвестиций, но позволит нам снизить негативное воздействие производства на окружающую среду.

Нельзя забывать и о повторном использовании пакетов. Разработка и продвижение многоразовых пакетов – это важный шаг на пути к сокращению отходов. Однако, для этого необходимо разработать прочные и долговечные пакеты, которые будут выдерживать многократное использование. Мы экспериментируем с различными типами полиэтилена и добавками, чтобы разработать такой

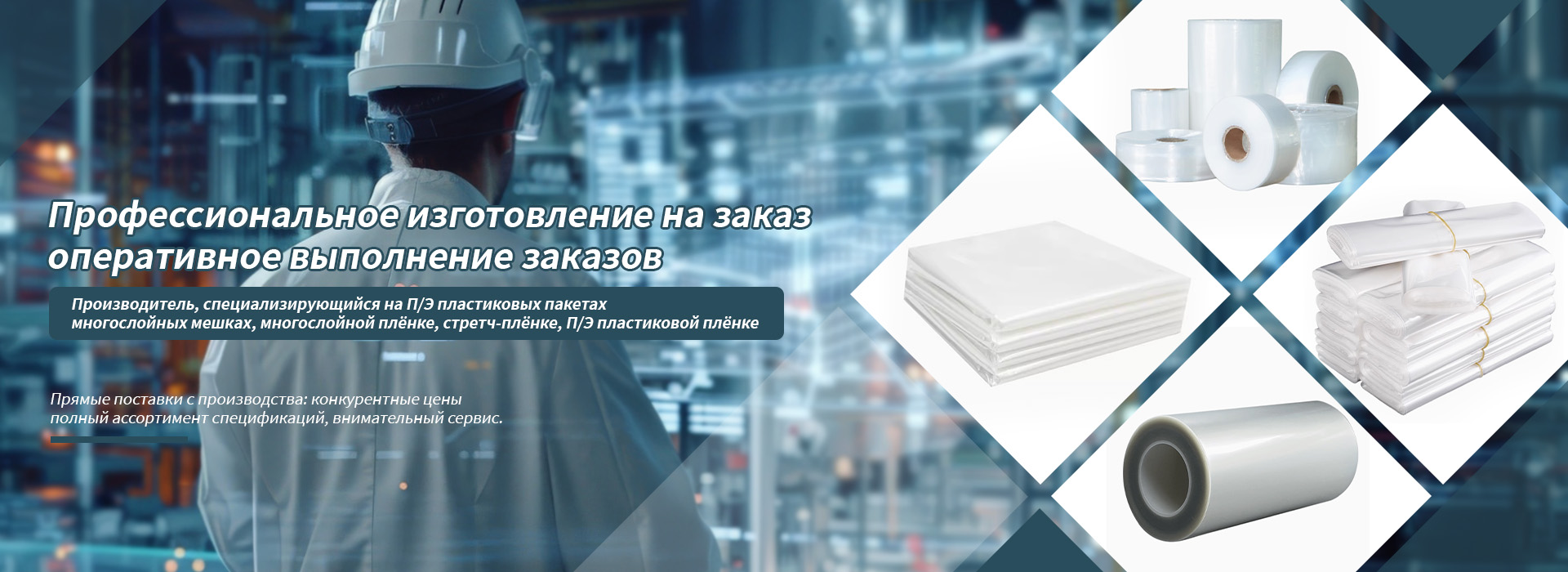

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитная пленка для бумажных изделий

Композитная пленка для бумажных изделий -

PE композитные вакуумные пакеты

PE композитные вакуумные пакеты -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

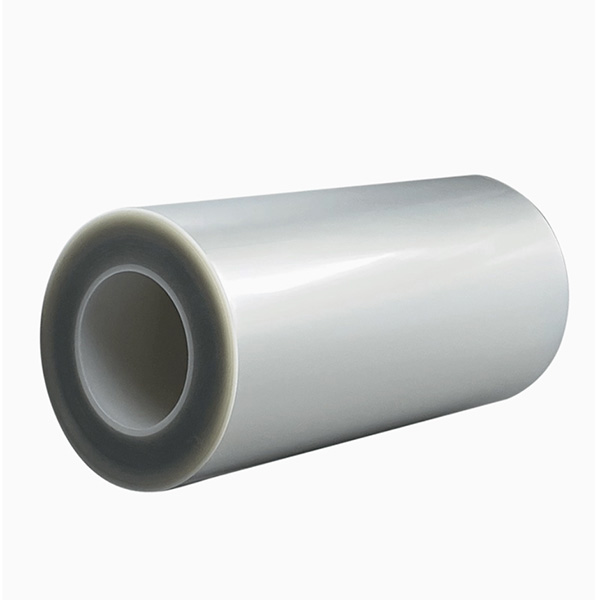

PE разделительная пленка

PE разделительная пленка -

Мешки для мусора

Мешки для мусора -

PE пластмассовые пакеты высокого давления

PE пластмассовые пакеты высокого давления -

Пакет с ручками

Пакет с ручками -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

Бумажно-ламинированные мешки

Бумажно-ламинированные мешки -

PVC термоусадочная пленка

PVC термоусадочная пленка -

Пленка высокого давления

Пленка высокого давления

Связанный поиск

Связанный поиск- Китайские ведущие покупатели ламинирующих пластиковых пленок

- Ведущий покупатель полиэтиленовой пленки низкого давления по выгодным ценам

- Ведущая страна для мешков для медицинских отходов класса b

- Лучшие покупатели двухсторонней надувной пузырчатой пленки 2 слоя

- Крупнейшие покупатели рулонных гидроизоляционных мембран из полиэтилена

- Ведущие китайские покупатели несшитого жемчужного хлопка

- Лучшие производители цветной пленки низкого давления в китае

- Дешевые экологически чистые полиэтиленовые пакеты основных покупателей страны

- Ведущий покупатель пузырчатой пленки в израиле

- Лучшие покупатели мешков для медицинских отходов класса b в китае