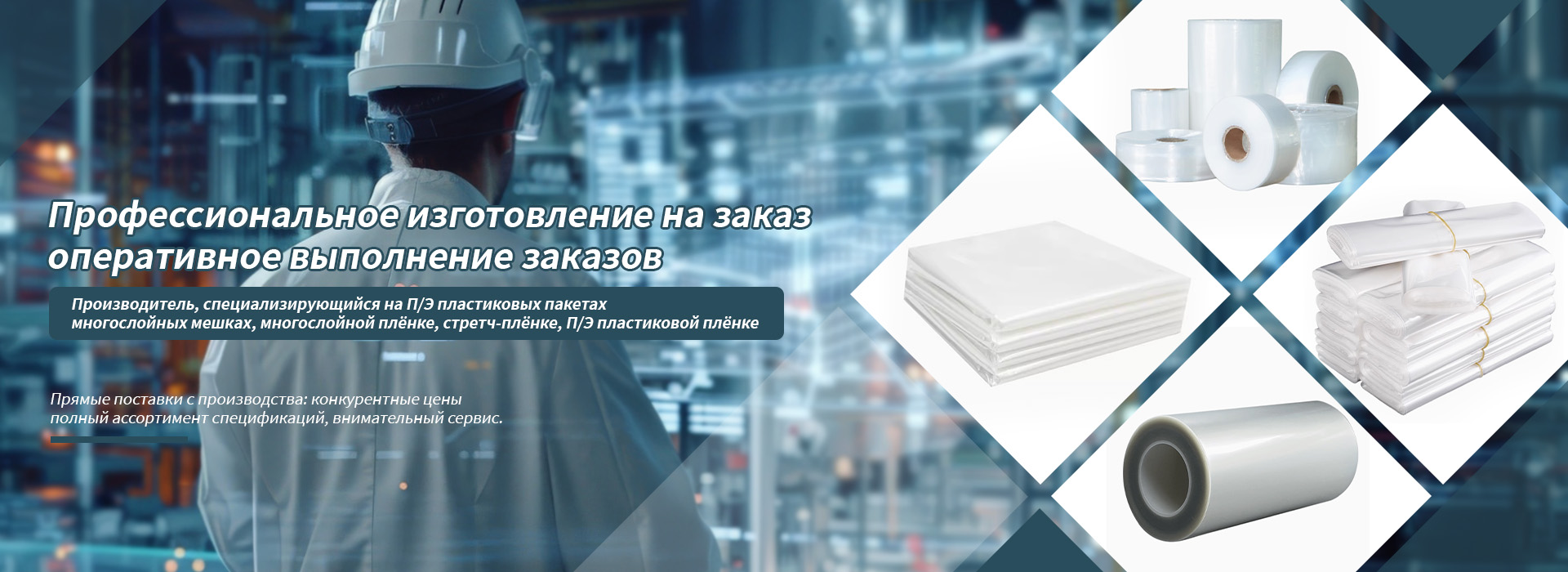

Пакет высокого давления

Всегда смешно, когда клиенты приходят с запросом на 'прочный пакет'. По сути, мы имеем дело с огромным спектром задач. Часто возникает путаница – что именно они подразумевают под 'высоким давлением'? Нагрузка при транспортировке, давление внутри пакета, устойчивость к внешним воздействиям? Ответ на этот вопрос критически важен для выбора оптимального решения. И, честно говоря, часто клиенты не понимают всей сложности инженерной задачи, предпочитая просто 'накинуть' более толстую пленку. Но это не всегда эффективно, а иногда даже контрпродуктивно. Мы много лет занимаемся разработкой и производством различных типов пакетов высокого давления, и за это время поняли, что 'прочный' – это очень относительное понятие.

Определение 'высокого давления' в контексте упаковки

Когда говорим о пакетах высокого давления, мы не всегда имеем в виду давление, возникающее из-за внешних сил. Скорее, это относится к прочности материала, способности выдерживать большие нагрузки, не деформируясь и не повреждаясь. Например, при транспортировке негабаритных грузов или складыровании больших партий продукции. Проблемы могут возникать не только с самим пакетом, но и с его креплением, именно поэтому важно рассматривать комплексную систему упаковки, а не пытаться решить проблему только за счет толщины пленки.

Мы сталкивались с ситуациями, когда клиенты требовали огромной толщины пленки, что значительно увеличивало стоимость упаковки и вес готового изделия. Оказывается, достаточно было оптимизировать конструкцию пакета, использовать более современные материалы и технологии печати, чтобы достичь желаемой прочности. Речь идет о правильном выборе полимерной основы – например, полиэтилена высокой плотности (HDPE) или полипропилена (PP) – а также о применении специальных добавок и модификаторов для повышения устойчивости к разрыву и проколу. В общем, высокое давление может быть достигнуто разными путями.

Материалы и их свойства: HDPE vs. PP

Частый вопрос, который мы получаем: 'Какой материал лучше – HDPE или PP?'. Ответ не однозначный. HDPE обладает большей прочностью на растяжение и устойчивостью к химическим воздействиям, что делает его идеальным для упаковки агрессивных веществ или грузов, подверженных воздействию влаги. Но PP более гибкий и легче в печати. Выбор материала зависит от конкретных требований к продукту и условиям его эксплуатации. В некоторых случаях мы используем комбинированные материалы – например, слои HDPE и PP, чтобы объединить преимущества обоих полимеров. В ООО Чэнду Цзиньхэ Пластик Индастриз мы регулярно проводим сравнительные испытания различных материалов, чтобы подобрать оптимальное решение для каждого клиента. У нас современное автоматизированное производственное оборудование, включая экструдеры для пленки, что позволяет нам производить пакеты из широкого спектра полимеров.

Не стоит забывать и о влиянии толщины пленки на прочность. Хотя увеличение толщины обычно повышает прочность, это также увеличивает стоимость упаковки и вес готового изделия. Поэтому важно найти оптимальный баланс между прочностью, стоимостью и весом. Использование специальных покрытий и ламинации также может значительно повысить прочность пакета без увеличения толщины пленки. Это, на мой взгляд, важный аспект, который часто упускается из виду.

Проблемы при печати пакетов высокого давления

Печать на пакетах высокого давления – это не просто нанесение изображения на пленку. Это сложный процесс, который требует использования специальных красок и технологий печати. Например, при печати на HDPE пленке необходимо использовать краску, обладающую хорошей адгезией и устойчивостью к царапинам. А при печати на PP пленке нужно учитывать ее высокую гибкость и склонность к деформации. Мы используем флексографические печатные машины, которые позволяют нам печатать на различных типах полимерных пленок с высоким качеством и скоростью. Однако, даже с использованием современного оборудования, могут возникать проблемы с адгезией краски или с деформацией пленки во время печати.

Один из распространенных вопросов от клиентов: 'Можно ли напечатать пакет с глянцевым покрытием?'. Конечно, можно. Но важно понимать, что глянцевое покрытие делает пакет более хрупким и подверженным царапинам. Поэтому, если пакет будет подвергаться интенсивной транспортировке или складскому хранению, то лучше использовать матовое покрытие, которое более устойчиво к механическим повреждениям. Мы всегда консультируем клиентов по вопросам выбора типа покрытия, учитывая особенности их продукции и условия ее транспортировки и хранения. Например, в нашем производстве мы часто используем специальную ламинацию для защиты от воздействия внешних факторов, такую как ультрафиолетовое излучение и влага.

Контроль качества: от материала до готового изделия

Контроль качества – это неотъемлемая часть производства пакетов высокого давления. Мы осуществляем контроль качества на всех этапах производства – от входного контроля материалов до проверки готовой продукции. На этапе входного контроля мы проверяем соответствие материалов требованиям технической документации. На этапе печати мы контролируем качество печати – цветопередачу, четкость изображения и отсутствие дефектов. На этапе сборки мы проверяем прочность швов и герметичность пакета. Мы используем различные методы контроля качества – визуальный осмотр, испытания на разрыв и прокол, измерения толщины пленки. Наша цель – обеспечить клиентов надежной и качественной упаковкой, которая соответствует их требованиям.

Очень часто, привлекаемые к проекту сторонние лаборатории для проведения испытаний, не дают полной картины. Им не хватает понимания специфики применения пакета. Например, мы проводили испытания на прочность пакетов высокого давления, которые были разработаны для транспортировки тяжелых грузов. Результаты показали, что пакеты выдерживают нагрузки, значительно превышающие расчетные. Но при эксплуатации в реальных условиях возникали проблемы с проколами из-за острых углов груза. Это показывает, что важно учитывать не только механические свойства материала, но и особенности конструкции пакета и условия его эксплуатации. ООО Чэнду Цзиньхэ Пластик Индастриз всегда стремится к тому, чтобы предоставлять клиентам комплексные решения, которые учитывают все факторы, влияющие на надежность упаковки.

Будущее пакетов высокого давления: направления развития

Технологии производства пакетов высокого давления постоянно развиваются. В настоящее время активно разрабатываются новые материалы и технологии печати, которые позволяют создавать более прочные, легкие и экологически чистые пакеты. Например, разрабатываются биоразлагаемые полимерные пленки, которые могут заменить традиционные полиэтиленовые пленки. Также активно развивается технология лазерной печати, которая позволяет наносить изображения на пленку с высокой точностью и скоростью. Мы следим за новыми тенденциями в отрасли и постоянно совершенствуем наши технологии производства. Мы верим, что в будущем пакеты высокого давления станут еще более надежными, удобными и экологичными.

Мы видим растущий спрос на индивидуальную упаковку, которая соответствует специфическим требованиям каждого клиента. Это связано с тем, что компании стремятся выделиться на рынке и повысить лояльность клиентов. Мы предлагаем широкий спектр услуг по разработке и производству индивидуальных пакетов высокого давления, учитывая все пожелания клиентов. Мы готовы предложить вам оптимальное решение для вашей продукции, которое сочетает в себе надежность, качество и доступную цену. Свяжитесь с нами, и мы поможем вам выбрать идеальный пакет для ваших нужд. Наш опыт работы, современные технологии и команда профессионалов – это гарантия высокого качества упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

POF термоусадочная пленка

POF термоусадочная пленка -

PE пленка высокого давления

PE пленка высокого давления -

Мешки для мусора

Мешки для мусора -

PE термоусадочная пленка

PE термоусадочная пленка -

Бумажно-ламинированные мешки

Бумажно-ламинированные мешки -

PE пластмассовые пакеты высокого давления

PE пластмассовые пакеты высокого давления -

PE листовая пленка

PE листовая пленка -

Пакет с ручками

Пакет с ручками -

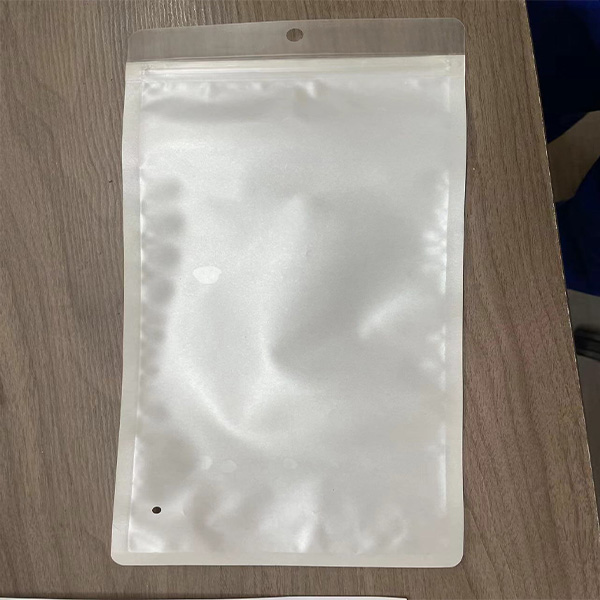

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

PET пакеты

PET пакеты -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном

Связанный поиск

Связанный поиск- Дешевые пластиковые пакеты для пищевых продуктов ведущие страны-покупатели

- Крупнейшие покупатели oem изоляционной жемчужной ваты в рулонах

- Ведущий покупатель полиэтиленовых мешков для запайки в китае

- Оптовые производители пленок пвх

- Ведущая страна для двусторонней надувной пузырчатой пленки 2 слоя

- Китайские производители мешков для медицинских отходов класса b

- Ведущие покупатели oem пленки высокого давления из китая

- Крупнейшие покупатели экологически чистых полиэтиленовых пакетов

- Лучшие покупатели высококачественной пузырчатой пленки для двухслойных конструкций

- Китайские производители полиэтиленовых пакетов высокого давления