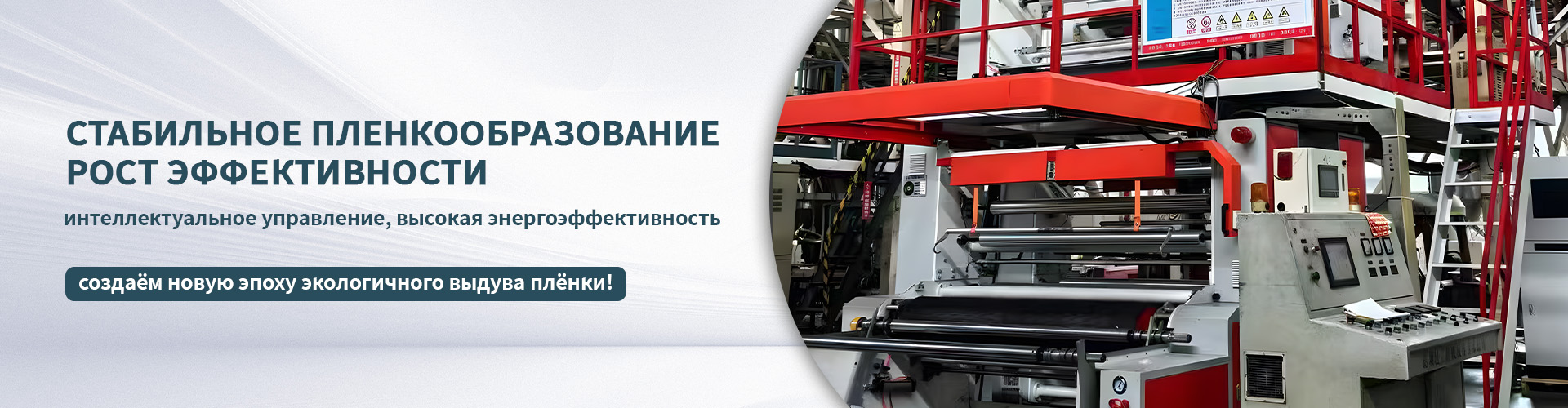

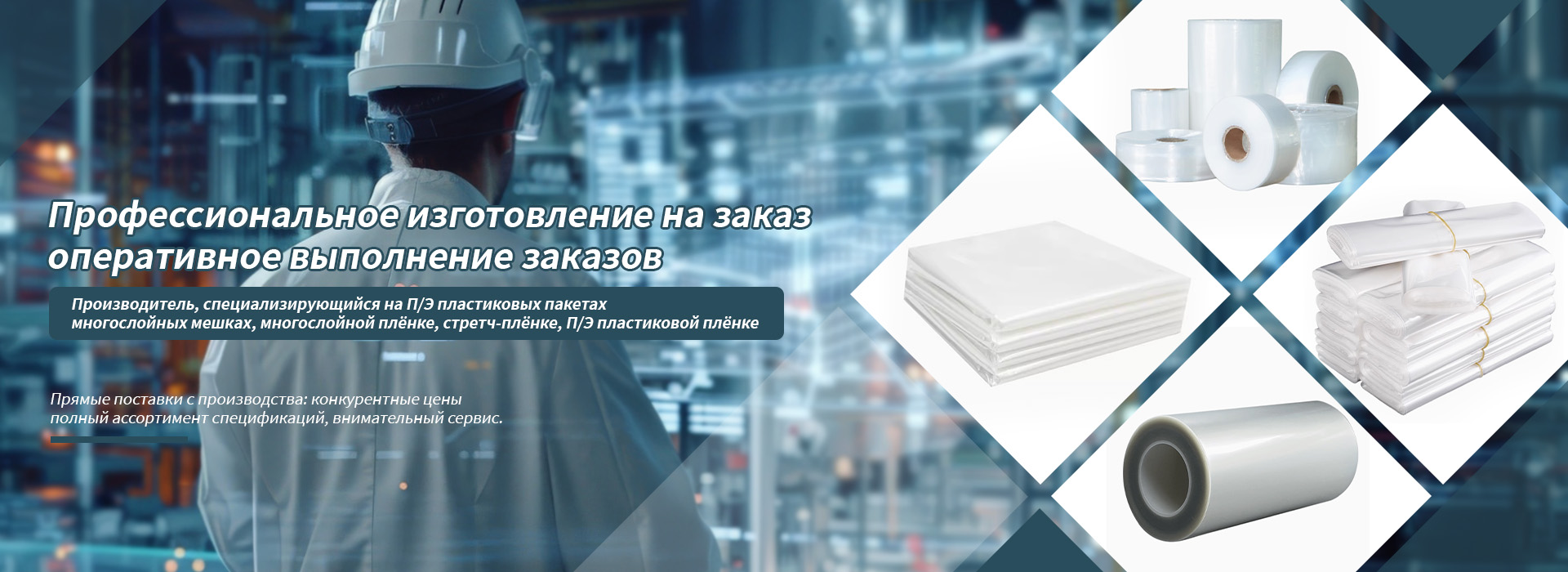

Оптовые производители полиэтиленовых многослойных пленок для ламинирования под высоким давлением

Оптовые производители полиэтиленовых многослойных пленок для ламинирования под высоким давлением – это, казалось бы, простая ниша. Но на деле – это целая вселенная, полная нюансов, от подбора полимерных композиций до контроля качества готового продукта. Многие считают, что дело только в мощности оборудования и рецептуре, но я бы сказал, что здесь ключевую роль играет глубокое понимание процессов и постоянная работа над оптимизацией. Больше чем просто изготовление пленок, это создание надежного барьера, защищающего грунт от влаги, и это требует знаний и опыта. Иногда, как и у нас, начинаешь с идеи, как 'просто сделать дешевле', а в итоге понимаешь, что экономия на качестве обойдется гораздо дороже. Давайте поговорим об этом.

Основные аспекты производства многослойных пленок

Начнем с очевидного – состав. Обычно это несколько слоев полиэтилена, каждый из которых выполняет свою функцию: внешний слой обеспечивает прочность и устойчивость к истиранию, внутренние – герметичность и барьерные свойства. Пропорции этих слоев – это критический параметр, определяющий характеристики пленок. Мы, например, часто сталкиваемся с запросами на пленки с повышенной устойчивостью к воздействию ультрафиолета, или наоборот, с повышенной термостойкостью. Это требует использования специальных добавок и корректировки рецептуры.

Следующий важный момент – процесс экструзии. Не просто вытягивание расплава полиэтилена, а точное регулирование температуры, скорости экструзии, давления – всё это влияет на качество пленки. Особенно важна равномерность распределения слоев. Неравномерность может привести к дефектам и снижению герметичности. На нашем заводе, ООО Чэнду Цзиньхэ Пластик Индастриз, мы уделяем особое внимание контролю этого параметра, используя современные системы автоматического контроля и управления процессом.

И, конечно, ламинирование под высоким давлением – это отдельная задача. Здесь важны не только температура и давление, но и время выдержки. Недостаточное время может привести к неполному сцеплению слоев, что ослабит барьерные свойства. Избыточное время, наоборот, может привести к деформации пленки и снижению ее прочности. Мы постоянно проводим эксперименты, чтобы найти оптимальные параметры для каждого конкретного типа пленок.

Выбор полимерных материалов и их влияние на характеристики пленок

Выбор полимера – это основа всего. Мы работаем с различными видами полиэтилена: LDPE, LLDPE, HDPE. Каждый из них имеет свои особенности. LDPE – самый распространенный и доступный, но обладает худшими барьерными свойствами. LLDPE – более прочный и эластичный, но и дороже. HDPE – обладает высокой прочностью и химической стойкостью, но сложнее в обработке. Для производства пленок для гидроизоляционных мембран мы часто используем LLDPE и HDPE в сочетании с полипропиленом для достижения оптимального баланса между прочностью, герметичностью и стоимостью.

Также стоит упомянуть о добавок. Антиоксиданты, УФ-стабилизаторы, антистатические добавки – все они играют важную роль в повышении качества и срока службы пленок. Например, добавление УФ-стабилизатора позволяет пленкам не разрушаться под воздействием солнечного света, а антиоксиданты предотвращают окисление полимера при высоких температурах. Мы тщательно подбираем добавки, учитывая требования конкретного применения пленок.

Проблемы при производстве и способы их решения

Одна из самых распространенных проблем – это дефекты поверхности пленки, такие как волны, разрывы и трещины. Они могут быть вызваны различными факторами: неравномерной температурой экструдера, некачественным сырьем, неправильной настройкой оборудования. Для решения этой проблемы необходимо тщательно контролировать все этапы производства, использовать высококачественное сырье и регулярно проводить техническое обслуживание оборудования.

Другая проблема – это проблемы со сцеплением слоев. Они могут быть вызваны неправильной настройкой параметров ламинирования, использованием неподходящих адгезионных добавок или нечистотой поверхности слоев. Для решения этой проблемы необходимо оптимизировать параметры ламинирования, использовать качественные адгезионные добавки и тщательно очищать поверхность слоев перед ламинированием.

Мы, к сожалению, не избежали таких проблем в начале работы. При одном из первых заказов мы столкнулись с проблемой неравномерного сцепления слоев, что привело к снижению герметичности пленок. Пришлось провести полную диагностику оборудования, пересмотреть рецептуру и оптимизировать параметры ламинирования. Этот опыт научил нас важности тщательного контроля качества на всех этапах производства. А еще, что всегда стоит прислушиваться к мнению опытных специалистов.

Контроль качества полиэтиленовых пленок: от сырья до готовой продукции

Контроль качества – это неотъемлемая часть производства. Мы начинаем с проверки качества сырья – полимерных гранул. Они должны соответствовать требованиям по чистоте, молекулярной массе и другим параметрам. Затем мы контролируем процесс экструзии – температуру, давление, скорость экструзии. После ламинирования мы проводим визуальный контроль и лабораторные испытания – на прочность, эластичность, герметичность, устойчивость к ультрафиолетовому излучению. Мы используем различные методы контроля качества, включая ультразвуковой контроль и рентгеновский контроль. Это позволяет нам выявлять даже самые незначительные дефекты и предотвращать их попадание в готовое изделие.

Важно понимать, что контроль качества – это не просто проверка готовой продукции, а непрерывный процесс, который начинается с выбора сырья и заканчивается отгрузкой готовой продукции клиенту. Мы постоянно совершенствуем систему контроля качества, чтобы обеспечить высокое качество нашей продукции.

Например, сейчас мы активно внедряем систему статистического контроля процессов (SPC), которая позволяет нам контролировать процессы экструзии и ламинирования в режиме реального времени и выявлять отклонения от нормы на ранних стадиях. Это позволяет нам предотвращать появление дефектов и снижать количество брака.

Перспективы развития производства пленок для ламинирования

Рынок полиэтиленовых пленок постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. Мы постоянно следим за этими тенденциями и внедряем новые разработки в наше производство. Сейчас мы активно работаем над созданием пленок с улучшенными барьерными свойствами, пленок с повышенной термостойкостью, пленок с антистатическими свойствами. Мы также работаем над снижением себестоимости производства, используя более эффективные технологии и оптимизируя процессы.

Одним из перспективных направлений является использование биоразлагаемых полимеров. Это позволит нам снизить негативное воздействие на окружающую среду и предложить нашим клиентам более экологичные решения. Мы уже начали экспериментировать с биоразлагаемыми полиэтиленами и планируем внедрить их в наше производство в ближайшем будущем.

В целом, мы видим большие перспективы развития рынка многослойных полиэтиленовых пленок. Спрос на эти пленки будет только расти, поскольку они используются в самых различных отраслях промышленности – от сельского хозяйства до пищевой промышленности. И мы, как производитель, готовы удовлетворить этот спрос, предлагая нашим клиентам высококачественную продукцию по конкурентным ценам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители oem израиль овощные сумки для охлаждения

- Знаменитые полиэтиленовые перфорированные сумки ведущие покупатели

- Дешевые производители пленки pof

- Дешевые производители алюминиевых пленок с покрытием

- Ведущие покупатели дешевых медицинских пакетов класса b

- Пенополиэтилен листовой

- Производитель oempe вырубной мешок

- Ппэ пенополиэтилен

- Ведущий покупатель известных мешков для овощей

- Оптовые желтые медицинские пакеты