Оптовые производители вспененного жемчужного хлопка

На рынке полимерной продукции часто можно встретить запрос на оптовые производители вспененного пенополистирола. И вот тут возникает интересный момент – многие думают, что это просто 'пенопласт', но реальность гораздо сложнее. Не просто производство, а целый комплекс технологических нюансов, влияющих на конечный результат и, как следствие, на применение. Я вот долгое время сталкивался с недопониманием в этой области, и это часто приводило к разочарованиям, как у нас, так и у клиентов. Постараюсь поделиться своим опытом – не претендую на всезнание, конечно, но от зерна истины всегда можно отталкиваться.

Что такое вспененный пенополистирол и почему он популярен?

Прежде всего, стоит разобраться, что именно мы имеем в виду под вспененным пенополистиролом. Это полистирол, в структуру которого введены газовые компоненты – обычно это фреон или пентен. Это и придает ему легкость, теплоизоляционные свойства и, что немаловажно, гибкость. В отличие от экструдированного пенополистирола, он менее прочен, но обладает отличными демпфирующими свойствами. Почему он так популярен? В первую очередь, благодаря низкой стоимости, простоте обработки и широкому спектру применения – от упаковки хрупких изделий до производства теплоизоляционных материалов.

Ну и, конечно, гибкость – это ключевое преимущество. Экструдированный пенополистирол, с его высокой прочностью на растяжение, не всегда подходит, когда нужна деликатность и способность адаптироваться к форме объекта. Вот, например, часто заказывают для упаковки электроники, особенно если нужно защитить деликатные компоненты от ударов и вибраций. У нас однажды был заказ на упаковку чувствительного лабораторного оборудования – стандартный экструдированный пенополистирол просто не подходил, нужно было искать что-то более мягкое, более упругое.

Основные технологии производства вспененного пенополистирола

Существует несколько основных способов производства вспененного пенополистирола. Например, вакуумная пенообразование – это когда полистирол расплавляется и затем подвергается воздействию вакуума. В результате в полимерной массе образуются микроскопические пузырьки газа, которые и придают продукту пористую структуру. Это наиболее распространенный метод, позволяющий получать пенополистирол различной плотности и пористости. Ещё один вариант - использование химических пенообразователей, которые впрыскиваются в полимерный расплав и выделяют газ, образуя пену.

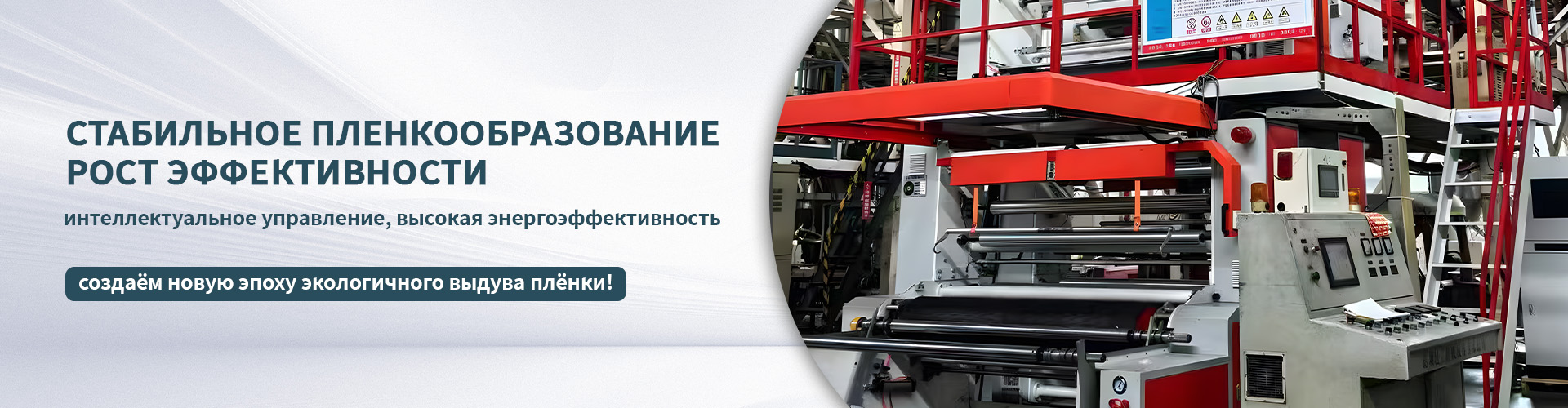

При выборе технологического процесса критически важны несколько факторов: тип используемого полимерного сырья (обычно это полистирол, полиэтилен), тип пенообразователя (фреон, пентен, вода), и, конечно, оборудование. Оборудование, как правило, довольно сложное и дорогостоящее. Это экструдеры, смесители, системы вакуумирования или подачи пенообразователей, системы охлаждения и формовки. К тому же, необходимо учитывать требования безопасности – работа с фреоном требует особого контроля и соблюдения технологических норм. В последнее время активно развивается технология использования экологически безопасных пенообразователей – пентена, это позволяет снизить негативное воздействие на окружающую среду.

Проблемы и сложности в производстве

Помимо технических аспектов, существуют и другие сложности. Например, стабильность качества сырья – это очень важно. От качества полистирола напрямую зависит качество конечного продукта. Если в сырье присутствуют примеси, это может привести к дефектам пены – пористости, неровности поверхности, снижению прочности. В нашей практике была ситуация, когда поставщик сырья начал использовать более дешевое, но менее качественное сырье. В результате, качество нашего продукта резко упало, и нам пришлось срочно искать другого поставщика. Это, конечно, ощутимые убытки и потеря репутации.

Также стоит учитывать влияние внешних факторов – температуры, влажности. Эти факторы могут влиять на процесс производства, на свойства конечного продукта. Например, при высоких температурах пена может разрушаться, а при высокой влажности – увеличиваться объем. Поэтому необходимо строго контролировать условия производства и соблюдать технологические нормы. А еще, не стоит забывать про вопросы логистики и хранения готовой продукции. Оптовые производители вспененного пенополистирола должны иметь хорошо налаженную логистическую систему, чтобы своевременно доставлять продукцию клиентам. Хранение должно осуществляться в сухом, прохладном месте, чтобы избежать деформации и повреждения упаковки.

Примеры применения и выбор оптимального решения

Как я уже говорил, вспененный пенополистирол находит широкое применение. Он используется в упаковке, в теплоизоляции, в автомобильной промышленности, в строительстве, в медицине – список можно продолжать бесконечно. При выборе оптимального решения необходимо учитывать требования конкретной задачи. Например, если нужна высокая амортизационная способность, то лучше использовать пенополистирол с низкой плотностью. Если нужна высокая прочность, то лучше использовать пенополистирол с высокой плотностью. Важно также учитывать экологические требования – если необходимо, то можно использовать пенополистирол из переработанного сырья.

Например, у нас был заказ на производство индивидуальных форм для сложных деталей. Клиент требовал высокой точности и минимального веса. Мы выбрали пенополистирол с высокой плотностью и использовали метод вакуумной пенообразования. В результате получилось отличное решение – легкие, прочные и точные формы, которые позволили клиенту значительно сократить время производства. И вот такие кейсы, знаете ли, показывают, что выбор материала и технологии – это не просто технические вопросы, а целая наука.

Выводы и перспективы

Итак, оптовые производители вспененного пенополистирола сталкиваются с множеством задач – от выбора сырья и технологии производства до контроля качества и логистики. Это не просто производство, это целая отрасль, требующая знаний, опыта и постоянного совершенствования. Сложность заключается в том, что спрос на продукцию постоянно растет, а конкуренция – тоже. Поэтому необходимо постоянно искать новые решения, внедрять новые технологии, чтобы оставаться конкурентоспособными на рынке. Нам кажется, будущее за экологически чистыми технологиями производства – за использованием возобновляемых источников сырья и экологически безопасных пенообразователей. Это, безусловно, верный путь развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

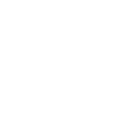

PE полиэфирные композитные пакеты

PE полиэфирные композитные пакеты -

PE нейлоновые композитные пакеты

PE нейлоновые композитные пакеты -

Пленка высокого давления

Пленка высокого давления -

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

PE пленка высокого давления

PE пленка высокого давления -

PE стоячие пакеты

PE стоячие пакеты -

PET пакеты

PET пакеты -

Пакет с ручками

Пакет с ручками -

PE композитные вакуумные пакеты

PE композитные вакуумные пакеты -

PET-PEкомпозитные пакеты

PET-PEкомпозитные пакеты -

Мешки для мусора

Мешки для мусора -

Бумажно-ламинированные мешки

Бумажно-ламинированные мешки

Связанный поиск

Связанный поиск- Ведущие покупатели высококачественной двусторонней надувной пузырчатой пленки 2 слоя

- Ведущий покупатель дешевой пластиковой пленки в рулонах

- Ведущая страна по производству желтых мешков для медицинских отходов

- Оптовая продажа жемчужного хлопка

- Производители oem тисненых пленок низкого давления

- Оптовая полиэтиленовые трехмерные пакеты от ведущих стран-покупателей

- Ведущие покупатели дешевых медицинских пакетов класса b

- Производители полиэтиленовых сумок в китае

- Лучшие покупатели вспененного жемчужного хлопка из китая

- Лучшие покупатели надувных мешков пузырчатой пленки из китая