Ведущие покупатели oem пластиковых пленок низкого давления

Когда речь заходит о низкопрофильных полиэтиленовых пленках, особенно в контексте производства по заказу (ОЕМ), часто встречается заблуждение, что это достаточно простой процесс. Многие начинающие производители, как и я когда-то, недооценивают тонкости выбора сырья, настройки оборудования и контроля качества. На самом деле, эффективное производство таких пленок требует глубокого понимания физико-химических свойств полиэтилена, оптимизации технологических параметров экструзии и, конечно, понимания конечного применения – будь то гидроизоляционные мембраны, упаковка или что-то еще. В этой статье я поделюсь своим опытом, опираясь на реальные проекты и ошибки, которые мы совершали.

Что такое низкопрофильные пленок и зачем они нужны?

Прежде чем углубиться в детали производства, давайте разберемся, что подразумевается под низкопрофильными пленками. Это, как правило, пленки с минимальной толщиной, обычно до 0.15-0.25 мм. Их основное назначение – обеспечить гибкость и экономичность упаковки и защиты, сохраняя при этом необходимые физико-механические свойства. По сравнению с более толстыми пленками, низкопрофильные отличаются меньшим весом, что снижает транспортные расходы и себестоимость конечного продукта. Их часто используют в пищевой промышленности, для упаковки текстиля, как упаковочный материал для строительных материалов, а также в сельском хозяйстве.

При работе с низкопрофильными полиэтиленовыми пленками, особенно для нужд ОЕМ, очень важен выбор марки полиэтилена. Наиболее распространенными являются LDPE (низкоплотноупакованный полиэтилен) и LLDPE (линейно-низкоплотноупакованный полиэтилен). LDPE обеспечивает хорошую гибкость и проницаемость, а LLDPE – повышенную прочность на разрыв и устойчивость к проколам. В зависимости от требуемых характеристик конечного продукта, можно использовать их в чистом виде или в смеси, добавляя модификаторы и наполнители для улучшения определенных свойств, например, устойчивости к ультрафиолетовому излучению или адгезии.

Одна из проблем, с которыми мы столкнулись на ранних этапах, – это недостаточная стабильность технологического процесса. Неправильная настройка параметров экструзии, таких как температура, давление и скорость вращения шнека, приводила к неравномерной толщине пленки, образованию дефектов и снижению ее прочности. Более того, необходимо учитывать влияние влажности и температуры окружающей среды на процесс экструзии и проводить соответствующие корректировки.

Технологический процесс производства: от сырья до готовой продукции

Производство полиэтиленовых пленок – это сложный и многоэтапный процесс, включающий в себя несколько ключевых этапов. В первую очередь, сырье – полиэтилен – загружается в экструдер, где он подвергается плавке и смешиванию с различными добавками. Плавкая масса затем подается через фильеру – специальный инструмент, который формирует пленку определенной толщины. Пленка охлаждается и наматывается на бобину.

Важный этап – контроль качества на каждом этапе производства. Это включает в себя проверку вязкости расплава, толщины пленки, прочности на разрыв, прозрачности и других параметров. Используются различные методы контроля, такие как реометрия, мерометрия и испытания на растяжение. Мы постоянно совершенствовали нашу систему контроля качества, внедряя автоматизированные системы мониторинга и анализа данных. Это позволило нам значительно снизить количество брака и повысить качество продукции.

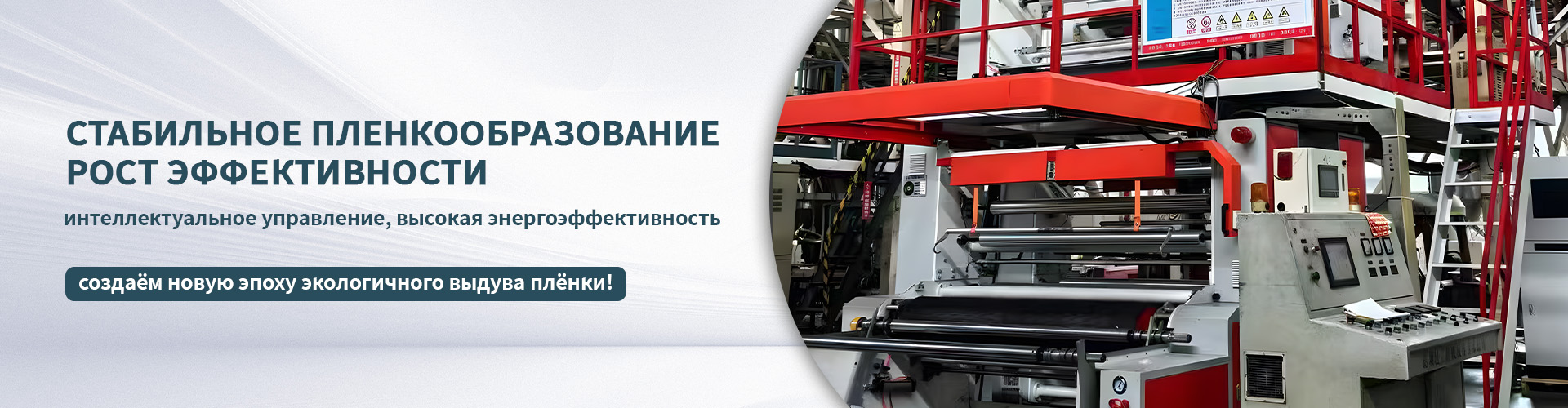

Экструзия и формирование пленок

Выбор типа экструдера критичен для получения качественных пленок. В основном используются танцующие экструдеры (Blown Film Extrusion), но для некоторых специальных применений могут применяться и другие типы, например, Экструдеры для выдувных пленок. При этом важно правильно подобрать параметры экструзии, такие как скорость вращения шнека, температура зон экструдера, и давление. Недостаточный контроль этих параметров может привести к деформации пленок, появлению волн и других дефектов.

Формирование пленок – это сложный процесс, который требует точного контроля температуры и давления. При недостаточном охлаждении пленка может деформироваться, а при слишком высокой температуре – потерять свои механические свойства. Также важно учитывать свойства используемого полиэтилена и выбирать оптимальные параметры охлаждения для каждого конкретного случая.

Печать и нанесение покрытий

После формирования пленка может быть подвергнута печати и нанесению различных покрытий. Печать обычно выполняется флексографическим или ротационным офсетным способом. Нанесение покрытий может быть выполнено для улучшения адгезии, устойчивости к ультрафиолетовому излучению или других свойств. Выбор метода печати и нанесения покрытий зависит от требований к конечному продукту и бюджета проекта.

Проблемы и пути их решения при производстве полиэтиленовых пленок

В процессе производства полиэтиленовых пленок неизбежно возникают различные проблемы. Одним из наиболее распространенных является образование дефектов, таких как волны, трещины и пузыри. Это может быть связано с неправильной настройкой параметров экструзии, неравномерным охлаждением пленки или качеством сырья. Для решения этой проблемы необходимо тщательно контролировать технологический процесс и своевременно выявлять и устранять причины образования дефектов.

Еще одной проблемой является обеспечение стабильности процесса экструзии. Полиэтилен – это термочувствительный материал, и его свойства могут меняться в зависимости от температуры и влажности. Для обеспечения стабильности процесса необходимо использовать системы автоматического контроля и регулирования, а также проводить регулярные калибровки оборудования.

Контроль влажности и температуры

Влажность и температура воздуха и сырья оказывают существенное влияние на процесс экструзии. Высокая влажность может приводить к образованию пузырей в пленке, а низкая температура – к ее ломкости. Поэтому важно поддерживать оптимальные условия хранения сырья и технологического оборудования.

Для контроля влажности и температуры используются различные методы, такие как увлажнение сырья и нагрев экструдера. В некоторых случаях может потребоваться использование специальных систем осушения и обогрева.

Практический опыт и примеры успешных проектов

Наш опыт работы с низкопрофильными полиэтиленовыми пленками охватывает различные отрасли, включая пищевую промышленность, сельское хозяйство и упаковку строительных материалов. Мы сотрудничали с производителями упаковочной продукции, производителями гидроизоляционных мембран и сельскохозяйственными предприятиями.

Один из наших наиболее успешных проектов связан с производством пленок для упаковки овощей и фруктов. Мы разработали специальную марку полиэтилена, обеспечивающую высокую прозрачность, прочность на разрыв и устойчивость к влаге. Благодаря этому, продукция наших клиентов приобрела привлекательный внешний вид и сохраняла свежесть на более длительное время. Этот проект позволил нам значительно расширить нашу клиентскую базу и укрепить позиции на рынке.

Опыт работы с ОЕМ заказами

Работа с ОЕМ заказами требует гибкости и оперативного реагирования на изменения в требованиях заказчика. Мы разработали систему управления проектами, которая позволяет эффективно координировать работу различных подразделений компании и своевременно выполнять заказы в соответствии с заданными сроками и бюджетом. В частности, необходимо поддерживать прозрачность коммуникаций с заказчиком, чтобы оперативно вносить необходимые корректировки в процесс производства.

С одним из крупных клиентов, производящим строительные мембраны, мы работали над оптимизацией процесса производства пленок, чтобы снизить себестоимость продукции. Благодаря внедрению новых технологий и оптимизации технологических параметров, нам удалось снизить затраты на производство на 15%, сохранив при этом качество продукции на прежнем уровне.

Заключение: низкопрофильные полиэтиленовые пленки – это перспективное направление

Производство низкопрофильных полиэтиленовых пленок – это сложная, но перспективная область. При соблюдении технологических требований и контроле качества можно получать продукцию,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Крупнейшие покупатели oempe мешки для мусора

- Оптовая продажа полиэтиленовых мешков для мусора

- Дешевые квадратные полиэтиленовые пакеты от ведущих покупателей

- Ведущий покупатель знаменитой пузырчатой пленки для упаковки

- Лучшие покупатели самоклеящаяся защитная пленка из алюминиевой фольги из китая

- Крупнейшие покупатели самоклеящейся алюминиевой защитной пленки oem

- Ведущая страна по производству пакетов высокого давления

- Oem пластиковая пленка

- Производитель oem ламинированной пластиковой пленки

- Оптовая продажа цветных пленок низкого давления от ведущих покупателей цветных пленок низкого давления