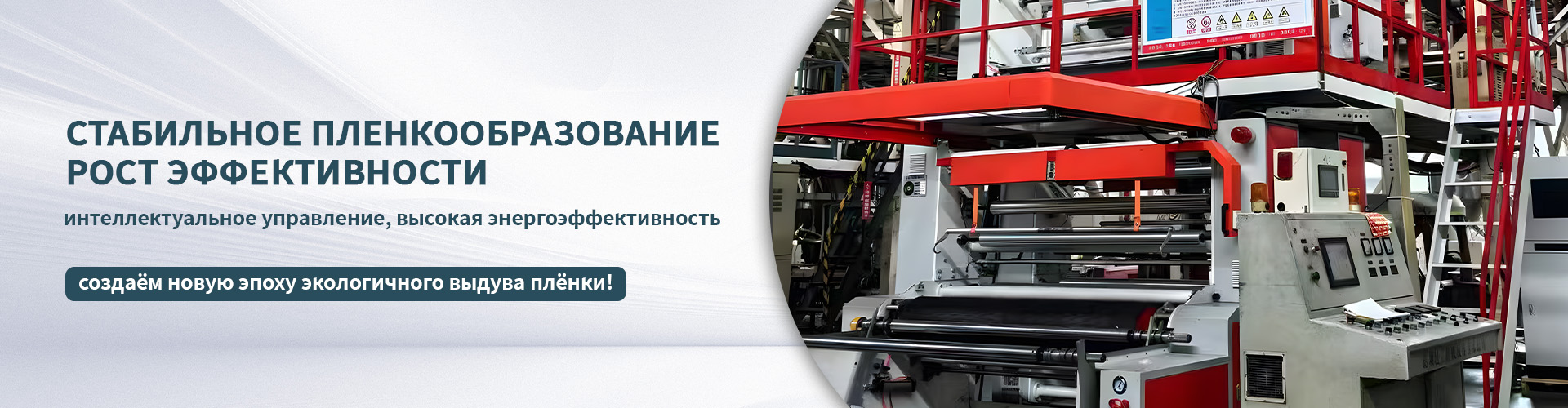

Ведущая страна по производству высококачественных многослойных ламинатов из полиэтилена низкого давления

Речь о многослойных ламинатах из полиэтилена низкого давления – это всегда определенные сложности. Часто встречаются попытки упростить, 'сэкономить' на слоях или качестве полимеров. И это, как правило, приводит к проблемам с долговечностью и эксплуатацией. За годы работы я убедился, что реальный высокий класс достигается только за счет комплексного подхода: от подбора сырья до контроля на каждом этапе производства. В этой статье я хотел бы поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, будут полезны.

Почему выбор сырья критичен?

Все начинается с базового полиэтилена. Разные марки, разные производители, разный процент влаги, разная степень молекулярной массы – все это влияет на конечный результат. Например, используемый нами в ООО Чэнду Цзиньхэ Пластик Индастриз полиэтилен отличается высокой чистотой и стабильностью, что позволяет получать ламинаты с минимальной усадкой и отличной адгезией между слоями. Недавно столкнулись с проблемой – заказчик попросил использовать более дешевый вариант, и в итоге получили большое количество дефектов – отслоения и пузырей. Пришлось переделывать всю партию, что, конечно, сказалось на сроках и бюджете.

Нельзя забывать и о добавок. Антиоксиданты, УФ-стабилизаторы, пигменты – все это играет важную роль в обеспечении долговечности и эстетических свойств многослойных ламинатов. Важно правильно подобрать концентрации и типы добавок, учитывая условия эксплуатации готового продукта. Иначе, например, УФ-стабилизатор может снизить адгезию с другими слоями. Мы постоянно работаем с разными поставщиками добавок, проводим лабораторные испытания, чтобы убедиться в их совместимости и эффективности.

Один из интересных экспериментов, который мы провели, связан с использованием биоразлагаемых полимеров в качестве части ламината. Цель – снижение экологического следа. Но, к сожалению, при попытке интегрировать их в существующую технологию, возникли серьезные проблемы с адгезией и механической прочностью. Пока не нашли оптимального решения. Но мы продолжаем исследовать эту область, потому что понимаем, что тренд на экологичность – это не просто мода, а реальная необходимость.

Технологические нюансы: Экструзия и ламинирование

Процесс экструзии – это только первый шаг. Правильная температура, скорость вращения, давление – все это должно быть точно настроено для получения одинаковой толщины и однородного состава каждого слоя. Недавно внедрили систему автоматического контроля толщины пленки, что значительно повысило точность производства. Раньше приходилось полагаться на визуальный контроль, что было подвержено человеческому фактору. Это существенно упростило задачу по поддержанию требуемых параметров.

Ламинирование – это отдельный этап, требующий высокой точности и контроля качества. Необходимо обеспечить равномерное распределение давления и температуры по всей поверхности ламината. Использование вакуумных прессов и терморегуляторов позволяет избежать дефектов, связанных с неравномерным сцеплением слоев. Иногда возникают сложности с ламинированием пленок разной толщины – нужно тщательно подбирать параметры и использовать специальные адгезионные добавки.

Еще одна проблема, с которой часто сталкиваемся – это деформация ламината при охлаждении. Это связано с неравномерным распределением тепла и влаги. Чтобы избежать этого, необходимо обеспечить равномерный отвод тепла и использовать специальные материалы для подложки. Использование термочувствительных пигментов позволяет визуально контролировать процесс охлаждения и выявлять дефекты на ранней стадии.

Контроль качества: От визуального до лабораторного

Визуальный контроль – это необходимый, но недостаточный этап. Нельзя полагаться только на глаза, нужно проводить лабораторные испытания. Нам регулярно проводят испытания на прочность на разрыв, устойчивость к истиранию, водонепроницаемость, термостойкость и УФ-стойкость. Это позволяет выявить скрытые дефекты и убедиться в соответствии продукта заявленным характеристикам.

Особенно важно проводить испытания на адгезию между слоями. Это один из самых слабых мест многослойных ламинатов, и от качества адгезии зависит долговечность всего продукта. Мы используем различные методы испытания адгезии, включая испытания на отрыв и испытания на сдвиг. Результаты этих испытаний помогают нам оптимизировать технологический процесс и избежать проблем в будущем.

Иногда возникает ситуация, когда продукт проходит все лабораторные испытания, но при эксплуатации находит дефекты. Это может быть связано с неблагоприятными условиями эксплуатации, неправильным использованием или дефектами, которые не были выявлены в лабораторных условиях. В таких случаях необходимо проводить тщательное расследование, чтобы выявить причину проблемы и принять меры для ее устранения.

Ошибки, которые стоит избегать

Часто видим ошибки, связанные с недооценкой роли подготовки поверхности. Перед ламинированием необходимо тщательно очистить и обезжирить поверхности пленок, чтобы обеспечить хорошее сцепление слоев. Использование неподходящих обезжиривателей может привести к снижению адгезии и появлению дефектов.

Не стоит пренебрегать контролем влажности сырья. Слишком высокая влажность может привести к появлению пузырей и отслоению слоев. Слишком низкая влажность может сделать пленку хрупкой и подверженной растрескиванию. Поэтому необходимо тщательно контролировать влажность сырья и использовать специальные методы для ее регулирования.

И последнее – не стоит экономить на оборудовании. Современное автоматизированное оборудование позволяет получать многослойные ламинаты с высокой точностью и качеством. Использование устаревшего оборудования может привести к снижению качества продукции и увеличению затрат на производство. ООО Чэнду Цзиньхэ Пластик Индастриз постоянно инвестирует в обновление оборудования, чтобы оставаться конкурентоспособными на рынке.

ООО Чэнду Цзиньхэ Пластик Индастриз стремится предоставлять своим клиентам высококачественные решения в области многослойных ламинатов. Мы постоянно работаем над улучшением технологий, расширением ассортимента продукции и повышением качества обслуживания. Мы верим, что только комплексный подход позволяет достичь высокого уровня качества и обеспечить долговечность продукции. Более подробную информацию о нашей деятельности можно найти на нашем сайте: https://www.jhsy.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратные пакеты с плоским дном

Квадратные пакеты с плоским дном -

POF термоусадочная пленка

POF термоусадочная пленка -

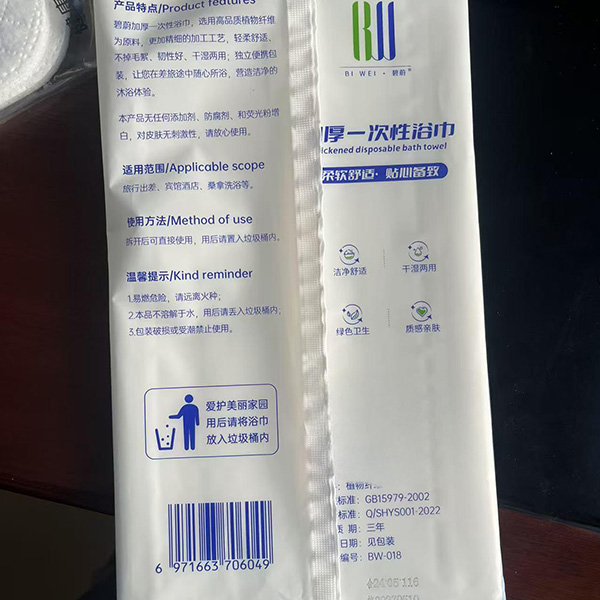

Композитная пленка для бумажных изделий

Композитная пленка для бумажных изделий -

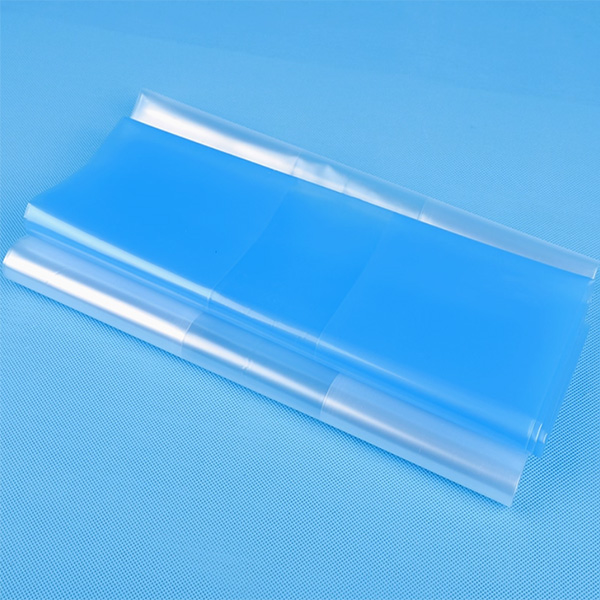

PE композитные вакуумные пакеты

PE композитные вакуумные пакеты -

PET-PEкомпозитные пакеты

PET-PEкомпозитные пакеты -

Скошенный пакет

Скошенный пакет -

PE стоячие пакеты

PE стоячие пакеты -

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

PVC термоусадочная пленка

PVC термоусадочная пленка -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией

Связанный поиск

Связанный поиск- Дешевые производители медицинских пакетов с цветовой кодировкой

- Ведущий производитель фруктовых и овощных пакетов для общих целей

- Производители oem фальцованных пленок низкого давления

- Производители плоских мешков из полиэтилена в китае

- Ведущий покупатель высококачественной жемчужной хлопковой изоляции в рулонах

- Китайские производители полиэтиленовых пакетов с точечной вырубкой

- Производители oem универсальные пакеты для свежести овощей и фруктов

- Производители oem тисненых пленок низкого давления

- Ведущий покупатель высококачественных утолщенных полиэтиленовых пакетов

- Производители антикоррозийных мешков в китае