Ведущая страна по производству высококачественных пакетов низкого давления

В последнее время часто слышится разговоры о том, кто лидирует в производстве пакетов низкого давления, и нередко в обсуждениях всплывает название нашей страны. Но на самом деле, 'лидерство' – понятие весьма относительное. Часто путают просто объем производства с качеством и технологическим уровнем. Мы в ООО Чэнду Цзиньхэ Пластик Индастриз, занимаемся этим уже не первый год, и видим, как быстро меняются требования рынка, как появляются новые материалы и технологии. Поэтому говорить о безоговорочном лидерстве, не учитывая нюансы, – это, скорее, упрощение. Попробую поделиться своими мыслями и опытом, без лишней пафосности и обещаний.

Что значит 'высококачественные пакеты низкого давления'?

Начнем с определения. Под 'высококачественными пакетами низкого давления' обычно подразумевают изделия, соответствующие строгим требованиям по прочности, герметичности, устойчивости к внешним воздействиям (температура, влажность, ультрафиолет) и безопасности. Нельзя просто так взять и наладить производство, нужно учитывать множество факторов: от выбора полимера до тонкой настройки оборудования. Ведь это не просто пленка – это комплексная система, где каждый элемент играет свою роль. Недавно столкнулись с ситуацией, когда клиенту потребовалась упаковка для транспортировки чувствительного оборудования – прочность и амортизирующие свойства стали критичными. Здесь просто 'достаточно плотная' пленка не подойдет, нужен специальный состав и конструкция.

Помимо технических характеристик, важны и экологические аспекты. Сейчас все больше внимания уделяется переработке и биоразлагаемым материалам. Это, конечно, требует дополнительных инвестиций и изменений в технологическом процессе, но в долгосрочной перспективе – это необходимо. Мы активно изучаем возможности использования биополимеров, но пока это скорее экспериментальные партии. Нужно найти баланс между экологичностью и стоимостью, чтобы предлагать конкурентоспособную продукцию.

Выбор полимерной основы: тонкости и нюансы

Самый важный аспект – это выбор полимера. Полиэтилен (PE) – самый распространенный вариант, но есть разные его виды: LDPE, HDPE, LLDPE. У каждого свои свойства, и выбор зависит от конкретного применения. Например, для изготовления пакетов с высокой прочностью и устойчивостью к разрыву, часто используют LLDPE. Для более гибких и эластичных пакетов – LDPE. Нельзя недооценивать роль добавок – антиоксидантов, УФ-стабилизаторов, красителей. Они могут существенно повлиять на долговечность и внешний вид готового продукта. Однажды мы потратили немало времени на поиск оптимального состава антиоксиданта для нашей пленки – небольшое изменение концентрации кардинально влияло на стабильность материала при высоких температурах.

Не стоит забывать и про добавление наполнителей. Например, использование талька или кремнезема улучшает резку пленки и предотвращает ее слипание. Это мелочи, но они могут существенно повлиять на качество и производительность.

Производственный процесс: от экструзии до готового продукта

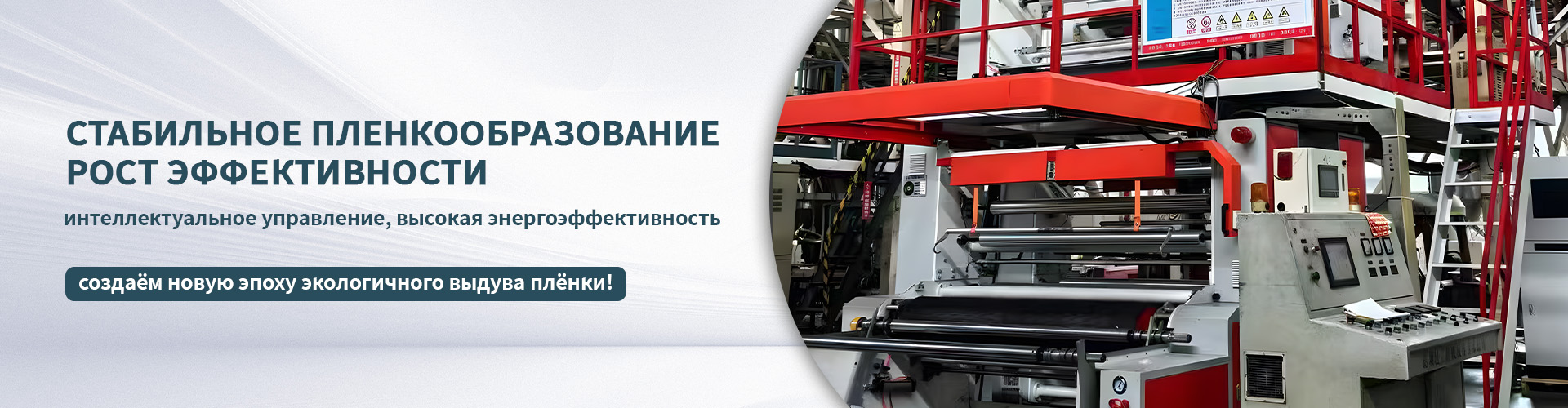

Производственный процесс начинается с экструзии – это самый важный этап, определяющий толщину и однородность пленки. Необходим современный экструдер с точным контролем температуры и давления. Далее следует процесс нанесения защитного слоя (если требуется), нанесение печати (флексографская, ротогравюрная), резки и формирование пакетов. Каждый этап требует тщательного контроля и настройки оборудования. Мы используем флексографические печатные машины с высоким разрешением, чтобы обеспечить четкость и долговечность печати. ООО Чэнду Цзиньхэ Пластик Индастриз постоянно инвестирует в обновление оборудования, чтобы оставаться на передовом крае технологий.

Автоматизация играет огромную роль в повышении производительности и снижении затрат. Современные машины для изготовления пакетов могут работать непрерывно, минимизируя участие человека. Однако, даже при высокой степени автоматизации, необходимо наличие квалифицированного персонала для контроля качества и обслуживания оборудования. Недавно внедрил систему автоматической проверки качества печати – это позволяет выявлять дефекты на ранних стадиях и предотвращать брак.

Проблемы и решения в процессе производства

В процессе производства всегда возникают различные проблемы. Например, часто встречаются проблемы с деформацией пленки при охлаждении. Это может быть вызвано неправильной настройкой экструдера или использованием неподходящего полимера. Для решения этой проблемы необходимо тщательно изучить технологический процесс и оптимизировать параметры экструзии.

Еще одна распространенная проблема – это образование пузырей или трещин в пленке. Это может быть вызвано наличием воздуха или дефектами в полимере. Для предотвращения этой проблемы необходимо обеспечить чистоту оборудования и использовать высококачественные материалы.

Конкурентная среда и перспективы развития

Конкуренция в этой отрасли очень высокая. Многие компании предлагают аналогичные продукты, поэтому необходимо постоянно искать новые способы повышения качества и снижения затрат. Одним из таких способов является разработка новых материалов и технологий. Мы сейчас активно работаем над созданием пакетов с улучшенными барьерными свойствами, чтобы они могли использоваться для упаковки пищевых продуктов. Этот направление открывает большие перспективы для развития.

Важную роль играет и сервисное обслуживание. Необходимо быстро и эффективно решать проблемы клиентов, предоставлять техническую поддержку и предлагать индивидуальные решения. Мы стараемся построить долгосрочные отношения с нашими клиентами, основанные на взаимном доверии и уважении. Регулярно проводим обучающие семинары для наших партнеров, чтобы они могли лучше понимать особенности нашей продукции и эффективно ее использовать. Понимаю, что для многих клиентов вопрос цены всегда стоит в приоритете, но нельзя экономить на качестве. Это всегда окупается в долгосрочной перспективе.

Будущее за экологичными решениями

Безусловно, будущее за экологичными решениями. Рынок постоянно требует более 'зеленой' упаковки. Мы уже сейчас активно исследуем возможности использования биопластика, вторично переработанных материалов и разрабатываем решения для компостируемой упаковки. Это сложный и многогранный процесс, требующий значительных инвестиций и научных исследований, но он абсолютно необходим. Мы верим, что сможем внести свой вклад в создание более устойчивого будущего.

Например, мы сотрудничаем с несколькими исследовательскими институтами, чтобы разрабатывать новые рецептуры биополимеров и тестировать их свойства. Также мы активно участвуем в международных выставках и конференциях, чтобы быть в курсе последних тенденций и технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

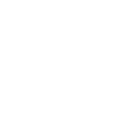

Самоклеящиеся пакеты для курьерской доставки

Самоклеящиеся пакеты для курьерской доставки -

PE нейлоновые композитные пакеты

PE нейлоновые композитные пакеты -

PE пластмассовые пакеты высокого давления

PE пластмассовые пакеты высокого давления -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Складные пакеты

Складные пакеты -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Скошенный пакет

Скошенный пакет -

Алюминиевый многослойный композитный пакет

Алюминиевый многослойный композитный пакет -

Пакет с ручками

Пакет с ручками -

PVC термоусадочная пленка

PVC термоусадочная пленка -

PE разделительная пленка

PE разделительная пленка -

Стрейч-пленка

Стрейч-пленка

Связанный поиск

Связанный поиск- Производители oem медицинских мешков для утилизации

- Китайские производители розовых пластиковых пакетов

- Крупнейшие покупатели медицинских пакетов oemb

- Китайские производители epe жемчужной ваты

- Лучшие покупатели мешков для медицинских отходов класса б

- Оптовая овощные мешки шепталки из израиля

- Лучшие покупатели знаменитой двухслойной структурированной пузырчатой пленки из китая

- Оптовые производители ламинированных пакетов на молнии

- Лучшие покупатели алюминиевой пленки для кухонь

- Ведущий покупатель высококачественной жемчужной хлопковой подложки