Производители oem микронные пластиковые пакеты

Производители oem микронные пластиковые пакеты – это запрос, который часто попадается в работе. С первого взгляда кажется, что это простая задача – сделать пакеты определенной толщины, нужной формы, с печатью. Но на практике всё гораздо сложнее. Я бы сказал, что многие недооценивают уровень технологического контроля, требуемого для производства качественных пакетов с точными параметрами. В погоне за низкой ценой легко допустить ошибки, которые в конечном итоге приводят к браку и недовольству заказчика. Мы, в ООО Чэнду Цзиньхэ Пластик Индастриз, сталкивались с этим неоднократно, и выработали определенный подход к решению этих проблем. Постараюсь поделиться опытом, насколько это возможно, не вдаваясь в коммерческие детали.

Что подразумевается под 'микронными' пластиковыми пакетами?

Первый вопрос, который всегда возникает: что конкретно понимать под ?микронными?? Не существует однозначного определения. Обычно это означает толщину пленки в пределах от 3 до 15 микрон. И даже в этом диапазоне есть нюансы. Например, для упаковки пищевых продуктов требования к чистоте и безопасности значительно выше, чем для упаковки технических деталей. Мы работаем с различными типами полимеров – полиэтилен (PE), полипропилен (PP), полиэстер (PET), и их комбинациями. Выбор материала напрямую влияет на свойства пакета: прочность, гибкость, прозрачность, термостойкость. И, конечно, на стоимость. Важно понимать, что даже незначительные отклонения в толщине пленки могут существенно повлиять на качество готового продукта и его соответствие требованиям заказчика.

Зачастую, заказчики предоставляют лишь общие требования, такие как 'тонкий пакет' или 'прозрачный пакет'. Нам приходится проводить консультации, анализировать цели использования пакета, чтобы предложить оптимальный вариант. Иногда приходится объяснять, что то, что кажется 'тонким' на первый взгляд, может быть недостаточно прочным для определенной задачи. Мы применяем различные методы контроля качества, включая микроскопический анализ толщины пленки, испытания на прочность на разрыв и устойчивость к проколам. Этот процесс не всегда быстрый и требует квалифицированного персонала и современного оборудования.

Проблемы, с которыми сталкиваются производители

Самой распространенной проблемой является несоблюдение tolerances в толщине пленки. Современные экструдеры позволяют получать пленку с очень узким допуском, но необходимо постоянно контролировать параметры процесса: температуру, скорость экструзии, давление. Любое отклонение может привести к некачественной продукции. Кроме того, проблемы возникают с печатью. На тонкой пленке печать может быть размытой или недостаточно яркой. Для решения этой проблемы используются специальные краски и технологии печати, а также тщательный контроль качества готовой продукции. Мы используем флексографические печатные машины с высоким разрешением, и постоянно отслеживаем состояние печатного оборудования и качество используемых материалов.

Еще одна проблема – это стабильность качества сырья. Даже небольшие изменения в составе полимера могут повлиять на свойства пленки. Мы работаем только с проверенными поставщиками и регулярно проводим лабораторные испытания сырья перед его использованием. Нельзя недооценивать роль влажности и температуры при производстве. Они могут существенно повлиять на свойства пленки и ее пригодность для конкретных целей. Строгий контроль условий хранения и транспортировки сырья – это неотъемлемая часть нашего производственного процесса.

Решение: современное оборудование и квалифицированный персонал

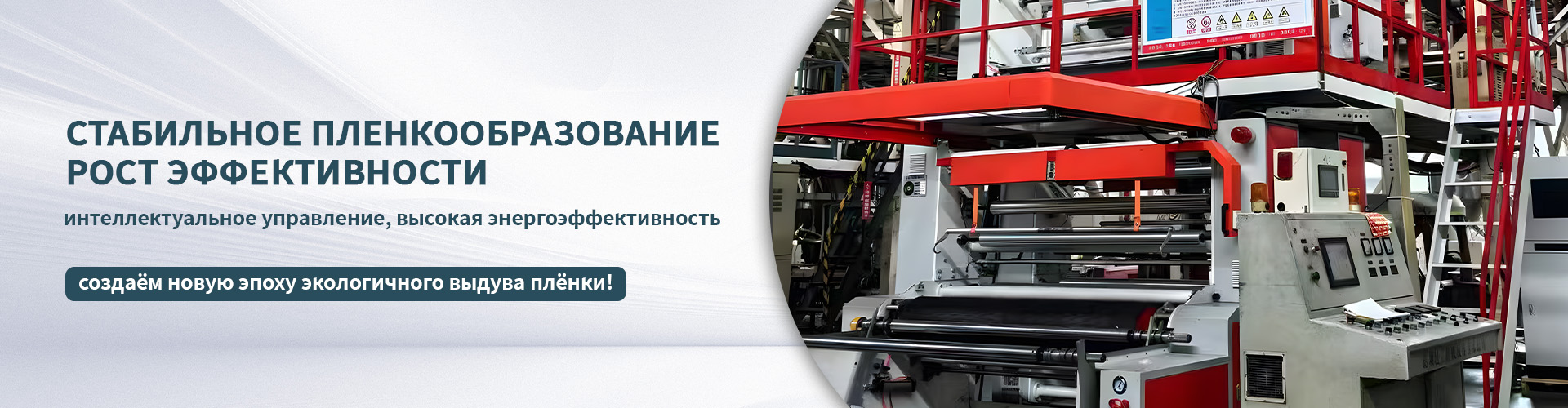

Для производства качественных микронных пластиковых пакетов необходимы современные автоматизированные линии, оснащенные высокоточным оборудованием. Это экструдеры с системой контроля толщины пленки, флексографические печатные машины с высоким разрешением, резальные машины с высокой точностью. Но оборудование – это только часть успеха. Ключевую роль играет квалифицированный персонал, который умеет работать с современным оборудованием и контролировать параметры процесса.

Мы постоянно инвестируем в обучение наших сотрудников и внедряем новые технологии. Мы сотрудничаем с ведущими научно-исследовательскими институтами и производителями оборудования. Одним из важных аспектов нашей работы является автоматизация контроля качества. Мы используем системы машинного зрения для выявления дефектов пленки и готовой продукции. Это позволяет нам оперативно реагировать на проблемы и предотвращать выпуск некачественной продукции. Автоматизация, конечно, требует больших первоначальных вложений, но в долгосрочной перспективе позволяет снизить затраты и повысить качество продукции.

Пример из практики: упаковка электроники

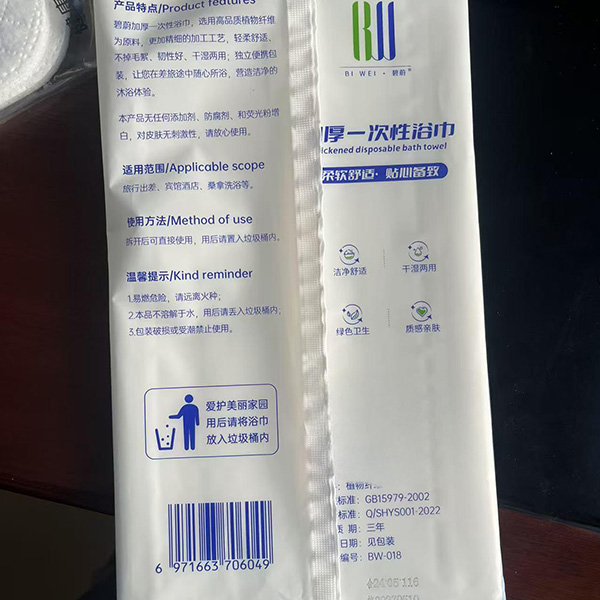

Недавно нам поступил заказ на производство пластиковых пакетов для упаковки небольших электронных деталей. Требования к пакетам были очень высокими: прозрачность, прочность, отсутствие запаха, защита от статического электричества. Кроме того, необходимо было обеспечить точную печать логотипа компании. Мы использовали полиэтилен высокой плотности (HDPE) с добавлением антистатического агента. Для печати мы использовали метод флексографии с применением специальных красок. Для контроля качества мы проводили испытания на прочность на разрыв, устойчивость к царапинам и отсутствие статического электричества. В итоге, заказчик остался очень доволен качеством нашей продукции. Это пример того, как правильно выстроенный производственный процесс и использование современного оборудования позволяют решать даже самые сложные задачи.

Одним из самых сложных этапов была подготовка макета для печати. Необходимо было учитывать особенности материала, разрешение печатного оборудования и требования заказчика к дизайну. Мы провели несколько тестовых печатей, чтобы добиться желаемого результата. Также важно было обеспечить соответствие всех материалов и процессов требованиям электромагнитной совместимости (EMC). Это особенно актуально для упаковки электронных деталей.

Трудности с sourcing сырья

В последние годы возникли определенные сложности с поиском надежных поставщиков сырья. Рост спроса на полимеры привел к увеличению цен и снижению качества. Мы стараемся диверсифицировать источники поставок и работать с несколькими поставщиками. Кроме того, мы тщательно проверяем сырье перед его использованием, чтобы убедиться в его соответствии требованиям. Нам приходится тратить много времени и ресурсов на поиск качественного сырья. В некоторых случаях, приходится идти на увеличение стоимости продукции, чтобы обеспечить высокое качество. Это, конечно, не всегда приветствуется заказчиками, но мы считаем, что это оправдано.

Мы также внимательно следим за изменениями в законодательстве, регулирующем производство и использование пластиковых пакетов. Появляются все новые и новые ограничения на использование определенных типов полимеров. Необходимо постоянно адаптироваться к этим изменениям и искать альтернативные решения.

Перспективы развития

Мы видим будущее производства производителей oem микронные пластиковые пакеты в развитии технологий переработки пластиковых отходов. Это позволит снизить нагрузку на окружающую среду и создать новые возможности для бизнеса. Мы активно изучаем возможности использования биоразлагаемых полимеров. Это направление пока находится на начальной стадии развития, но мы уверены, что оно имеет большой потенциал.

Кроме того, мы планируем развивать направление индивидуализации продукции. Это позволит нам предлагать заказчикам более широкий спектр услуг и удовлетворять их индивидуальные потребности. Мы будем использовать современные технологии, такие как 3D-печать, для создания уникальных дизайнов пакетов. Важно не останавливаться на достигнутом и постоянно искать новые способы повышения качества и эффективности производства. Это позволит нам оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

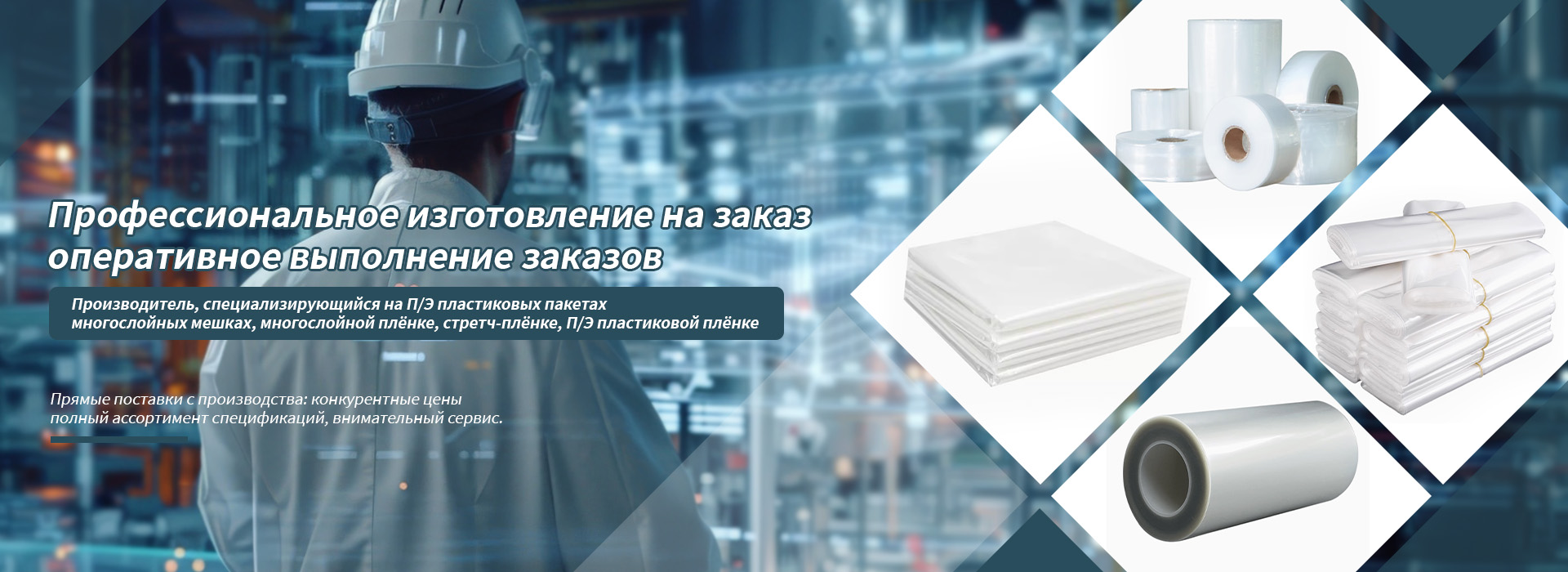

Полиэтиленовые пакеты низкого давления

Полиэтиленовые пакеты низкого давления -

PE нейлоновые композитные пакеты

PE нейлоновые композитные пакеты -

Бумажно-ламинированные мешки

Бумажно-ламинированные мешки -

Вакуумный кирпичный пакет с ручкой

Вакуумный кирпичный пакет с ручкой -

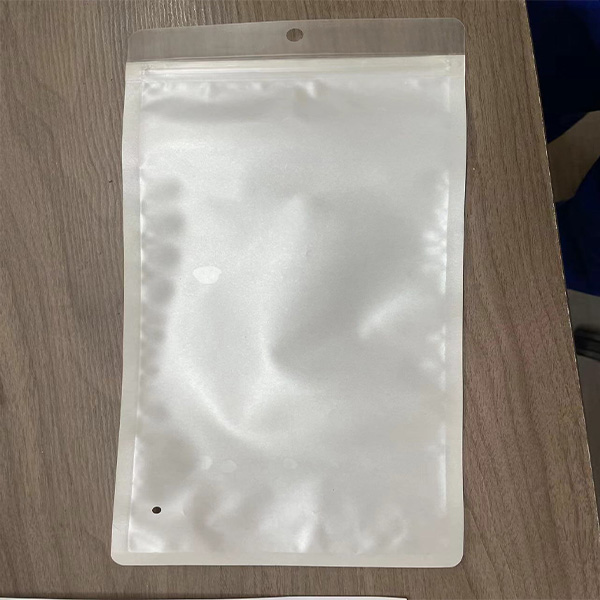

PE самозакрывающиеся пакеты

PE самозакрывающиеся пакеты -

Пакет с воздушно-пузырьковой пленкой

Пакет с воздушно-пузырьковой пленкой -

PE цветные печатные пакеты

PE цветные печатные пакеты -

Мешки для мусора

Мешки для мусора -

Самоклеящиеся пакеты для курьерской доставки

Самоклеящиеся пакеты для курьерской доставки -

PE пакеты с застежкой-молнией

PE пакеты с застежкой-молнией -

Пакеты для покупок и пакеты-майки

Пакеты для покупок и пакеты-майки -

PE пластмассовые пакеты высокого давления

PE пластмассовые пакеты высокого давления

Связанный поиск

Связанный поиск- Оптовые производители полиэтиленовых многослойных пленок для ламинирования под низким давлением

- Воздушно пузырчатая пленка упаковочная

- Лучшие страны-поставщики полиэтиленовых гидроизоляционных мембран в китае

- Лучшие покупатели высококачественных медицинских пакетов повышенной опасности

- Оптовая продажа полиэтиленовых герметизирующих пакетов

- Лучшие поставщики полиэтиленовой термоусадочной пленки в китай

- Ведущий покупатель полимерной пленки в рулонах

- Китайские ведущие покупатели защитной пластиковой пленки

- Ведущая страна по производству пластиковых пленок

- Лучшие покупатели не сшитого жемчужного хлопка